Macchina per Saldatura Laser di principi fondamentali e differenze tecnologiche

Come funziona la tecnologia delle macchine di saldatura a laser: dal raggio di fuoco alla fusione

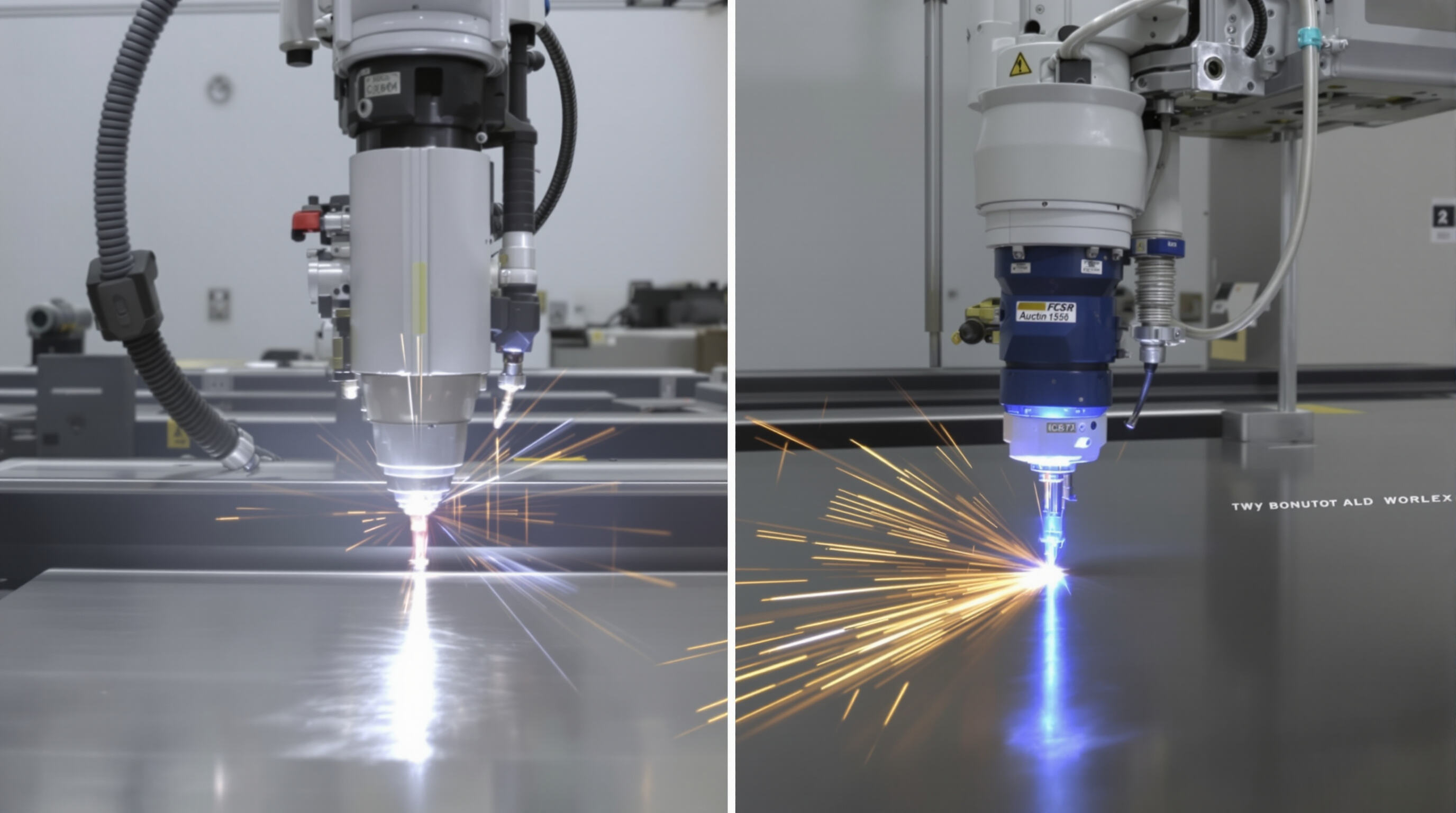

Le apparecchiature di saldatura laser funzionano amplificando la luce in un raggio intenso in grado di fondere il metallo proprio dove necessario. Quando questa energia concentrata colpisce la superficie metallica, forma una cavità chiamata buco della serratura. In pratica, il metallo si vaporizza e poi si riunisce mentre tutto si raffredda e si lega. Un grande vantaggio è che poco calore si diffonde durante il processo grazie a questi impulsi super veloci, a volte oltre 100 volte al secondo. Questi fasci viaggiano attraverso cavi a fibra ottica e possono raggiungere livelli di precisione fino a 0,1 millimetri. Questo tipo di precisione rende queste macchine molto preziose in settori come l'ingegneria aerospaziale e nella produzione di dispositivi medici dove i minimi dettagli contano molto.

Metodi di saldatura tradizionali: spiegati i meccanismi di arco, MIG e TIG

La saldatura opera tradizionalmente fondendo il metallo attraverso archi elettrici o gas in combustione. La saldatura ad arco crea temperature molto alte, intorno ai 6500 gradi Fahrenheit, quando l'elettricità salta tra l'elettrodo e ciò che deve essere saldata. Per chi vuole fare le cose in fretta, la saldatura MIG è popolare perché alimenta il filo continuamente proteggendo la saldatura con gas speciali. Ma questa velocità ha un costo, dato che i fili devono essere sostituiti continuamente. Poi c'è la saldatura TIG che dà un controllo molto migliore del processo grazie al suo elettrodo di tungsteno che non viene usato durante la saldatura. Il lato negativo? Gli operatori hanno bisogno di un po' di addestramento prima di padroneggiare questa tecnica. Tutti questi approcci standard tendono a creare aree più grandi colpite dal calore, rendendoli scelte rischiose per progetti delicati in cui anche piccoli cambiamenti potrebbero causare problemi come la deformazione nei metalli più sottili.

Principali differenziali: fonte di energia, controllo del calore e automazione dei processi

La saldatura laser si differenzia essenzialmente dai metodi convenzionali in tre aspetti:

- Fonte di Energia : I laser forniscono densità energetiche 10100 volte superiori a quelle dei processi ad arco, consentendo una penetrazione più profonda con danni minimi alla superficie.

- Controllo del calore : integrati con la robotica e i comandi programmabili, i sistemi laser consentono di ottenere una migliore messa a fuoco e riducono le zone colpite dal calore, riducendo al minimo il rischio di distorsione del materiale.

- Automazione dei processi : Con l'integrazione in sistemi automatizzati, le macchine laser offrono precisione, ripetibilità ed efficienza migliorate, riducendo il rischio di errori umani e aumentando significativamente il throughput.

Principali differenziali: fonte di energia, controllo del calore e automazione dei processi

La saldatura laser si differenzia essenzialmente dai metodi convenzionali in tre aspetti:

- Fonte di Energia : I laser forniscono densità energetiche 10 - 100 volte superiori a quelle dei processi ad arco, consentendo una penetrazione più profonda con danni minimi alla superficie.

- Controllo del calore : La riduzione della diffusione del calore nella saldatura laser aiuta a evitare danni alle zone sensibili al calore e riduce la possibilità di distorsioni.

- Automazione dei processi : integrati con la robotica e i comandi programmabili, i sistemi laser offrono un'elevata precisione ed efficienza, priorità fondamentale in molte industrie moderne.

Studio di caso: Il passaggio dell'industria automobilistica ai sistemi di saldatura laser

Molti costruttori di automobili ora utilizzano la saldatura laser quando assemblano la struttura della carrozzeria dei veicoli, trovandola vantaggiosa a causa della sua elevata velocità e precisione, consentendo una produzione più veloce e risparmi sui costi. I sistemi laser eliminano il contatto con i materiali, riducendo l'usura e le esigenze di regolazione durante l'assemblaggio. Le automobili vengono prodotte in modo più efficiente e con risultati superiori, soddisfacendo le esigenze della produzione su larga scala.

Precisione e qualità: perché la tecnologia delle macchine di saldatura a laser eccelle

Minimizzare la zona colpita dal calore (HAZ) per ridurre la distorsione del materiale

Le apparecchiature di saldatura laser lavorano riducendo al minimo la zona colpita dal calore, il che comporta una minore distorsione del materiale. Questa precisione lo rende adatto per metalli sottili come alluminio e acciaio inossidabile, che sono spesso utilizzati in applicazioni automobilistiche e delicate. L'impatto termico minimizzato garantisce che i componenti metallici sensibili non si deformino, mantenendo la loro integrità strutturale.

Risponde alle esigenze di microludatura nella produzione di elettronica e di dispositivi medici

Con il progresso tecnologico e l'emergere della microelettronica, aumenta la necessità di saldature ultraprecise. I sistemi laser soddisfano queste esigenze, fornendo saldature affidabili e su scala microscopica necessarie per dispositivi altamente sensibili e ben sigillati come pacemaker e dispositivi elettronici all'avanguardia. Questi sistemi aiutano a evitare i difetti e i problemi di materiale che i metodi tradizionali possono causare, come le crepe durante la saldatura.

Processo regolabile per diverse applicazioni

La saldatura laser funziona eccezionalmente bene per i dettagli fini, ma potrebbe essere eccessiva per compiti più grandi e strutturalmente semplici. Ad esempio, nei casi in cui sono coinvolti pezzi di metallo più spessi, potrebbe essere sufficiente una minore precisione, consentendo i metodi di saldatura MIG tradizionali più economici e veloci.

Velocità, efficienza e integrazione nella produzione a grandi volumi

Le macchine di saldatura laser ridefiniscono la scalabilità della produzione combinando saldatura rapida e di precisione con integrazione senza soluzione di continuità in sistemi automatizzati, fornendo velocità ed efficienza senza pari in ambienti di produzione ad alto volume.

Produzione e efficienza a bordo

I sistemi laser a fibra permettono processi di saldatura ininterrotti, eliminando la necessità di sostituire costantemente gli elettrodi o di riposizionarli. Questa operazione continua aumenta il tempo di produzione e aiuta a mantenere un tasso di disponibilità del 98% in ambienti di produzione ad alta domanda.

Automatizzazione robotica: il futuro della saldatura al laser

Attraverso l'integrazione dei sistemi laser con il software di Robotica e Manufacturing Execution System (MES), la produzione ad alto volume ha raggiunto nuovi livelli di efficienza. I dati in tempo reale consentono una manutenzione predittiva e un controllo della qualità migliorato, riducendo significativamente i tempi di ispezione e i ritardi di produzione.

Domande Frequenti

Cos'è il saldatura laser e come funziona?

La saldatura laser si effettua utilizzando raggi di luce concentrati per fondere e unire i metalli con precisione, formando legami forti senza dispersione eccessiva di calore.

Quali sono i vantaggi della saldatura laser rispetto ai metodi tradizionali?

La saldatura laser offre una maggiore precisione con zone minime colpite dal calore, riducendo la distorsione del materiale e consentendo una penetrazione più profonda. E' anche altamente efficiente e facilmente integrabile con l'automazione robotica, particolarmente utile per la produzione a grandi volumi.

In quali settori la saldatura laser è particolarmente utile?

E' particolarmente utile nell'aerospaziale, nell'automotive, nella produzione di batterie e nei dispositivi medici per la sua precisione ed efficienza.

Qual è il confronto dei costi iniziali tra saldatura laser e metodi tradizionali?

I costi iniziali per i sistemi laser sono più elevati rispetto alle tradizionali configurazioni MIG o TIG, circa tre o cinque volte più elevati. Tuttavia, il risparmio di efficienza energetica, la minore manutenzione e la riduzione del rifacimento possono portare alla parità dei costi entro 18-30 mesi.

Quando si possono preferire i metodi di saldatura tradizionali?

I metodi tradizionali come la saldatura MIG sono spesso preferiti per compiti di fabbricazione pesanti in cui la precisione della saldatura laser non è necessaria e non giustifica il costo più elevato.

Indice

-

Macchina per Saldatura Laser di principi fondamentali e differenze tecnologiche

- Come funziona la tecnologia delle macchine di saldatura a laser: dal raggio di fuoco alla fusione

- Metodi di saldatura tradizionali: spiegati i meccanismi di arco, MIG e TIG

- Principali differenziali: fonte di energia, controllo del calore e automazione dei processi

- Principali differenziali: fonte di energia, controllo del calore e automazione dei processi

- Studio di caso: Il passaggio dell'industria automobilistica ai sistemi di saldatura laser

- Precisione e qualità: perché la tecnologia delle macchine di saldatura a laser eccelle

- Velocità, efficienza e integrazione nella produzione a grandi volumi

- Domande Frequenti

- Quali sono i vantaggi della saldatura laser rispetto ai metodi tradizionali?

- In quali settori la saldatura laser è particolarmente utile?

- Qual è il confronto dei costi iniziali tra saldatura laser e metodi tradizionali?

- Quando si possono preferire i metodi di saldatura tradizionali?