Mașină de sudură cu laser de principii de bază și diferențe tehnologice

Cum funcţionează tehnologia mașinilor de sudură cu laser: De la focalizarea fasciculului la fuziune

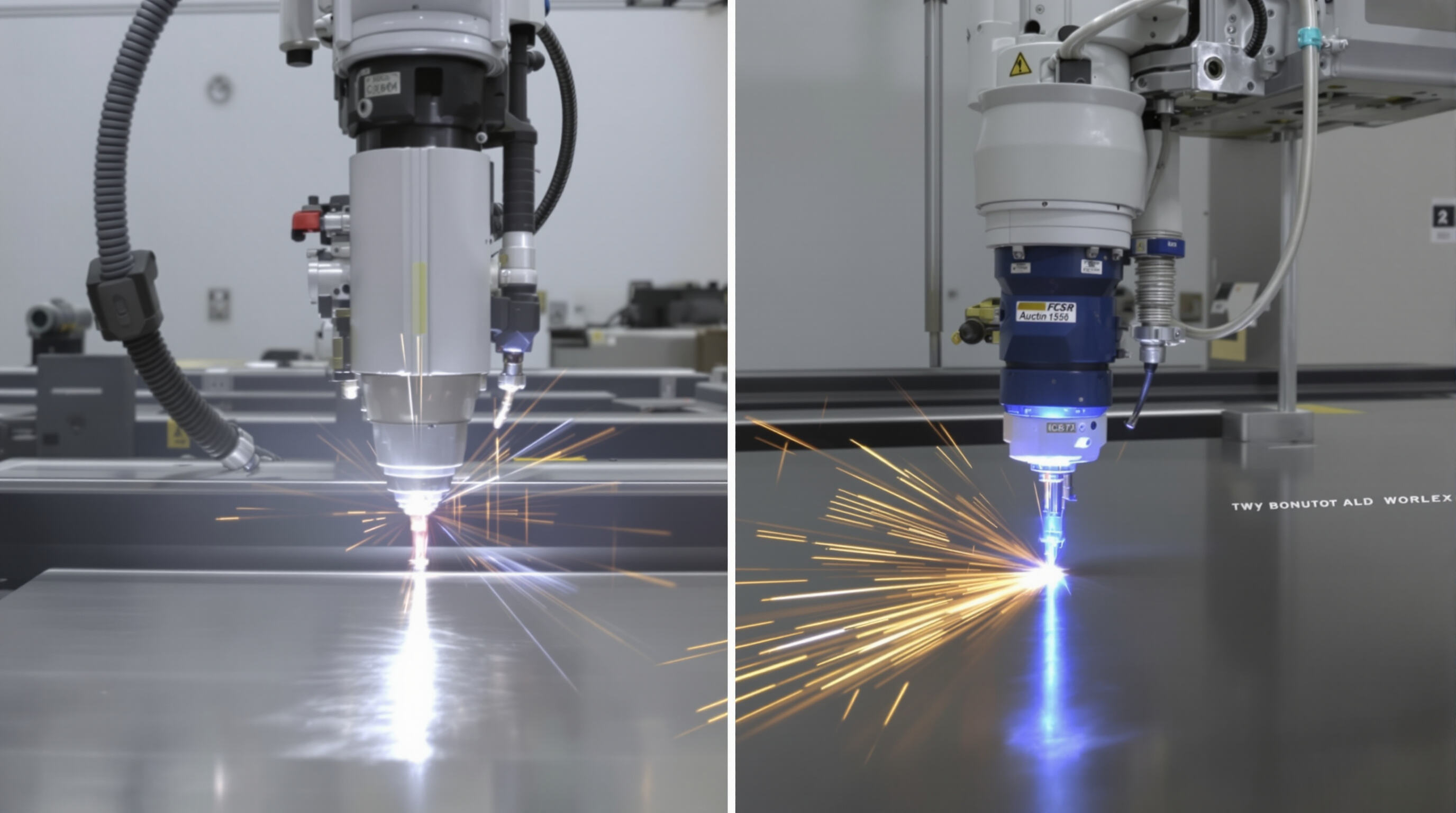

Echipamentele de sudură cu laser amplifică lumina într-un fascicul intens capabil să topesc metalul exact acolo unde este necesar. Când această energie concentrată lovește suprafața metalică, formează ceea ce se numește o cavitate de gaura de la cheie. În esenţă, metalul se vaporizează şi apoi se prăbuşeşte înapoi împreună pe măsură ce totul se răceşte şi se leagă. Un mare avantaj este că se răspândește foarte puțină căldură în timpul procesului datorită acestor impulsuri super-rapide, uneori de peste 100 de ori pe secundă. Aceste fascicule călătoresc prin cabluri de fibră optică şi pot atinge niveluri de acurateţe de 0,1 milimetri. Această precizie face aceste mașini foarte valoroase în industrii precum ingineria aeroștiacă și în fabricarea dispozitivelor medicale unde detaliile mici contează foarte mult.

Metode tradiţionale de sudură: mecanismele arc, MIG şi TIG explicate

Saldarea funcționează în mod tradițional prin topirea metalului prin arcuri electrice sau gaze arzătoare. Sudarea cu arc creează temperaturi foarte ridicate, în jur de 6500 de grade Fahrenheit, când electricitatea sare între electrod şi ceea ce trebuie sudat. Pentru cei care doresc să facă lucrurile repede, sudura MIG este populară deoarece alimentează în mod continuu firul de sârmă, protejând sudura cu gaze speciale. Dar această viteză are un cost, deoarece firele trebuie înlocuite tot timpul. Apoi există sudura TIG care oferă un control mult mai bun asupra procesului datorită electrodelor de tungsten care nu sunt folosite în timpul sudurii. Ce e în neregulă? Operatorii au nevoie de o pregătire destul de mare înainte de a putea stăpâni această tehnică. Toate aceste abordări standard tind să creeze zone mai mari afectate de căldură, făcându-le alegeri riscante pentru proiecte delicate, unde chiar și mici modificări ar putea provoca probleme precum deformarea metalelor subțiri.

Principalele diferențiere: Sursa de energie, controlul căldurii și automatizarea proceselor

Saldarea cu laser diferă fundamental de metodele convenționale în trei domenii:

- Sursa de energie : Laserele oferă densități de energie de 10100 ori mai mari decât procesele cu arc, permițând penetrarea mai profundă cu deteriorări minime ale suprafeței.

- Control al căldurii : Integrate cu robotica și comenzi programabile, sistemele laser obțin o mai bună focalizare și reduc zonele afectate de căldură, reducând la minimum riscul de distorsionare a materialului.

- Automatizarea proceselor : Prin integrarea în sisteme automatizate, mașinile cu laser oferă precizie, repeatabilitate și eficiență sporită, reducând riscul de erori umane și creșterea semnificativă a performanței.

Principalele diferențiere: Sursa de energie, controlul căldurii și automatizarea proceselor

Saldarea cu laser diferă fundamental de metodele convenționale în trei domenii:

- Sursa de energie : Laserele oferă densități de energie de 10 - 100 de ori mai mari decât procesele cu arc, permițând penetrarea mai profundă cu deteriorări minime ale suprafeței.

- Control al căldurii : Reducerea răspândirii căldurii în sudarea cu laser ajută la evitarea deteriorării zonelor sensibile la căldură și reduce posibilitatea deformărilor.

- Automatizarea proceselor : Sistemele laser, integrate cu robotica şi comenzi programate, oferă o precizie şi eficienţă ridicate, o prioritate esenţială în multe industrii moderne.

Studiu de caz: Schimbarea industriei auto către sistemele de sudură cu laser

Mulți producători de automobile folosesc acum sudura cu laser atunci când asamblează structura caroseriei vehiculelor, considerând-o avantajoasă datorită vitezei și preciziei sale ridicate, permițând o producție mai rapidă și economii de costuri. Sistemele laser elimină contactul cu materialele, reducând necesitatea uzurii și ajustării în timpul asamblării. Maşinile sunt produse mai eficient şi cu rezultate superioare, satisfacând cerinţele producţiei la scară largă.

Precizie şi calitate: De ce tehnologia mașinilor de sudură cu laser excellează

Minimizarea zonei afectate de căldură (HAZ) pentru reducerea distorsionării materialelor

Echipamentele de sudură cu laser funcționează prin reducerea la minimum a zonei afectate de căldură, ceea ce duce la o mai mică distorsionare a materialului. Această precizie o face potrivită pentru metale subțiri, cum ar fi aluminiul și oțelul inoxidabil, care sunt adesea utilizate în aplicații auto și delicate. Impactul termic minim asigură că componentele metalice sensibile nu se vor deforma, menţinând integritatea lor structurală.

Răspunsul la cererile de micro-soldare în industria electronicii și a dispozitivelor medicale

Pe măsură ce tehnologia progresează şi microelectronica devine tot mai importantă, nevoia de sudură ultra-preciză creşte. Sistemele laser îndeplinesc aceste cerințe, oferind suduri fiabile, la scară mică, necesare pentru dispozitive bine sigilate, foarte sensibile, cum ar fi stimulatorii cardiace și dispozitive electronice de ultimă oră. Aceste sisteme ajută la evitarea defectelor şi a problemelor de material pe care le pot provoca metodele tradiţionale, cum ar fi fisurile în timpul sudurii.

Procesare reglabilă pentru diferite aplicații

Sudarea cu laser funcționează excepțional de bine pentru detalierea fină, dar ar putea fi prea mult pentru sarcini mai mari, mai simple din punct de vedere structural. De exemplu, în cazurile în care sunt implicate piese metalice mai groase, o precizie mai mică ar putea fi suficientă, permițând utilizarea metodelor tradiționale de sudură MIG mai ieftine și mai rapide.

Viteză, eficienţă şi integrare în producţia în volum mare

Mașinile de sudură cu laser redefinesc scalabilitatea producției prin combinarea sudurii rapide și precise cu integrarea fără probleme în sistemele automatizate, oferind viteză și eficiență fără precedent în medii de producție cu volum mare.

Producţie şi eficienţă în timpul zborului

Sistemele laser cu fibră permit procesele de sudură neîntrerupte, eliminând necesitatea înlocuirii constante a electrodelor sau a repoziționării. Această operațiune continuă sporește timpul de producție și ajută la menținerea unei rate de disponibilitate de 98% în setările de producție cu cerere ridicată.

Automatizarea robotică: viitorul sudurii cu laser

Prin integrarea sistemelor laser cu software-ul de robotică și sistem de execuție a producției (MES), producția în volum mare a atins noi niveluri de eficiență. Datele în direct permit întreținerea predictivă și controlul calității îmbunătățit, reducând semnificativ timpul de inspecție și întârzierile de producție.

Întrebări frecvente

Ce este sudarea cu laser și cum funcționează?

Saldarea cu laser foloseşte raze de lumină concentrate pentru a topi şi a uni metalele cu precizie, formând legături puternice fără dispersiunea excesivă a căldurii.

Care sunt avantajele sudării cu laser în comparaţie cu metodele tradiţionale?

Saldarea cu laser oferă o mai mare precizie cu zone afectate de căldură minime, reducând distorsionarea materialului și permițând o penetrare mai profundă. De asemenea, este foarte eficient și ușor de integrat cu automatizarea robotică, în special benefic pentru producția în volum mare.

În ce industrii este soldarea cu laser deosebit de benefică?

Este deosebit de valoros în industria aerospațială, auto, producția de baterii și dispozitive medicale datorită preciziei și eficienței sale.

Care este costul inițial comparativ între sudarea cu laser și metodele tradiționale?

Costurile inițiale sunt mai mari pentru sistemele laser în comparație cu setările tradiționale MIG sau TIG, de aproximativ trei până la cinci ori mai mari. Cu toate acestea, economiile de energie generate de eficiența energetică, de o întreținere mai redusă și de o prelucrare redusă pot duce la paritatea costurilor în termen de 18-30 luni.

Când ar putea fi preferată metodele tradiţionale de sudură?

Metodele tradiționale, cum ar fi sudura MIG, sunt adesea preferate pentru sarcinile de fabricare grele, în cazul în care precizia sudurii cu laser este inutilă și nu justifică costurile mai mari.

Cuprins

-

Mașină de sudură cu laser de principii de bază și diferențe tehnologice

- Cum funcţionează tehnologia mașinilor de sudură cu laser: De la focalizarea fasciculului la fuziune

- Metode tradiţionale de sudură: mecanismele arc, MIG şi TIG explicate

- Principalele diferențiere: Sursa de energie, controlul căldurii și automatizarea proceselor

- Principalele diferențiere: Sursa de energie, controlul căldurii și automatizarea proceselor

- Studiu de caz: Schimbarea industriei auto către sistemele de sudură cu laser

- Precizie şi calitate: De ce tehnologia mașinilor de sudură cu laser excellează

- Viteză, eficienţă şi integrare în producţia în volum mare

- Întrebări frecvente

- Care sunt avantajele sudării cu laser în comparaţie cu metodele tradiţionale?

- În ce industrii este soldarea cu laser deosebit de benefică?

- Care este costul inițial comparativ între sudarea cu laser și metodele tradiționale?

- Când ar putea fi preferată metodele tradiţionale de sudură?