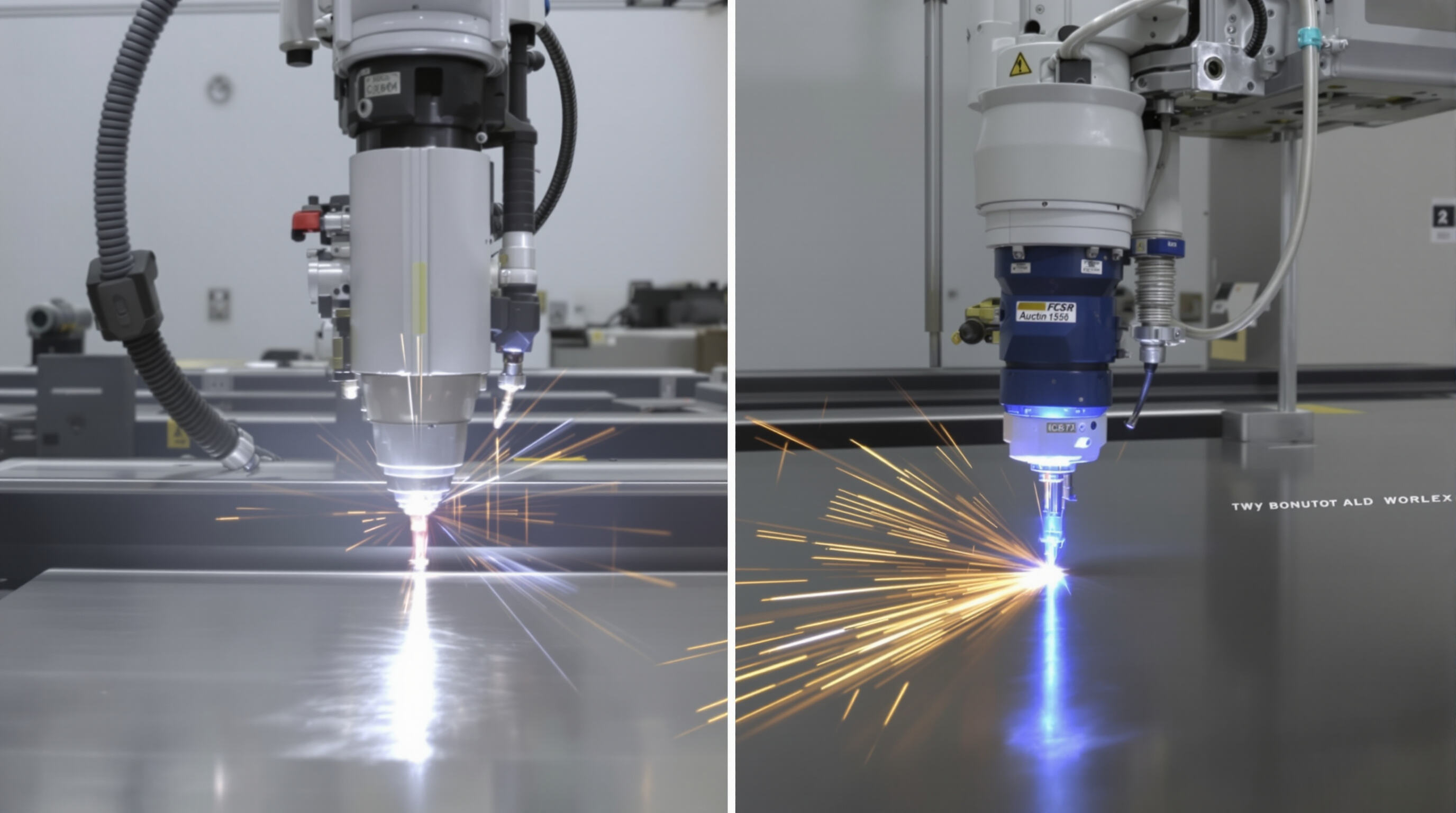

レーザー溶接機 基本原則と技術的違い

レーザー 溶接 機械 テクノロジー の 働き方: 束 の 焦点 から 融合 まで

レーザー 溶接 装置 は 必要な 場所 に 鉄 を 溶かす 能力 の ある 強い 束 に 光 を 増幅 し て 働い て い ます. この集中したエネルギーが金属表面に衝突すると 鍵穴と呼ばれる穴を形成します 基本的に金属は蒸発し すべてが冷却して結合するにつれて 再び崩壊します 超高速パルスのおかげで 熱が広がるのが少ないことです 時には毎秒100回以上も 光ファイバーケーブルを通り抜けて移動し 精度が0.1ミリメートルまで なります このような精度は 航空宇宙技術や 細かい細部が重要な医療機器の製造などに この機械を 非常に価値あるものにするのです

伝統 的 な 溶接 方法:弧,MIG,TIG の メカニズム が 説明 さ れ て い ます

溶接は,従来は電弧や燃えるガスを通して金属を溶かすことで行われます. 電極と溶接される物との間に 電気が飛び交うと 熱い温度が上昇します 熱帯電圧の溶接は,熱帯電圧の溶接を防止するため,熱帯電圧の溶接は,熱帯電圧の溶接を防止するため,熱帯電圧の溶接は,熱帯電圧の溶接で溶接される. しかしこのスピードにはコストがかかります ワイヤーは常に交換する必要がありますから 溶接中に使わなくなる ウォルフタン電極のおかげで プロセスに対する 制御が良くなります 悪いところは? 操作者はこの技術を習得する前に かなりの訓練が必要です これらの標準的なアプローチは 熱の影響を受ける面積を大きくする傾向があり 微妙なプロジェクトでは リスクの高い選択となり 小さな変化でも 薄い金属の歪みなどの問題を 引き起こします

重要な違い: エネルギー 源,熱制御,プロセス 自動化

レーザー溶接は,従来の方法とは3つの点で根本的に異なります.

- エネルギー源 :レーザーは,弧形プロセスより10~100倍高いエネルギー密度を提供し,表面損傷を最小限に抑えることでより深い浸透が可能になります.

- 熱制御 : ロボットとプログラム可能な制御装置を統合することで,レーザーシステムはより良い焦点化と熱の影響を受ける領域を削減し,材料の歪みのリスクを最小限に抑える.

- プロセス自動化 : 自動化されたシステムに統合されたら,レーザー機械は精度,繰り返し,効率を向上させ,人間の誤りのリスクを軽減し,処理量を大幅に増加させます.

重要な違い: エネルギー 源,熱制御,プロセス 自動化

レーザー溶接は,従来の方法とは3つの点で根本的に異なります.

- エネルギー源 :レーザーは,弧形プロセスより10〜100倍高いエネルギー密度を提供し,表面損傷を最小限に抑えることでより深い浸透が可能になります.

- 熱制御 : レーザー溶接で熱の拡散が減少することで,熱に敏感な領域の損傷を避け,歪みの可能性を軽減できます.

- プロセス自動化 : ロボットとプログラム可能な制御装置と統合されたレーザーシステムは,多くの現代産業において重要な優先事項である高精度と効率性を提供します.

ケーススタディ:自動車産業がレーザー溶接機システムに転換

現在,多くの自動車メーカーが車両のボディ構造を組み立てるときにレーザー溶接を使用しており,高速で精密なため,より速い生産とコスト削減を可能にすることで有利であると判断しています. レーザーシステムでは,材料との接触をなくし,組み立て中に磨きや調整の必要性を軽減します. 自動車はより効率的で優れた結果で 大規模生産の要求を満たしています

精度 と 品質:レーザー 溶接 機械 の 技術 が 優れている 理由

材料の歪みを減らすために熱の影響を受ける領域 (HAZ) を最小限に抑える

レーザー 溶接 装置は 熱の影響を受ける領域を最小限に抑えることで 材料の歪みが少なくなります この精度は アルミや不鋼などの薄金属に適しています 自動車や繊細な用途でよく使われます 温度の低さにより 繊細な金属部品が 歪みません 構造が整合的です

電子機器と医療機器製造におけるマイクロ溶接の需要を満たす

テクノロジー が 進歩 し,マイクロ電子 機器 が 重要 な もの に なっ て ゆく と,超 精密 な 溶接 の 必要 が 増し ます. レーザーシステムはこれらの要求を満たし 密閉された ペースメーカーや最先端の電子機器などの 高度な敏感性を持つ装置に必要な 信頼性の高いマイクロスケール溶接器を 提供しています 溶接 過程 で 裂け目 など の よう な 伝統的な 方法 が 引き起こす 欠陥 や 材料 問題 を 避ける ため に,この システム が 役立つ.

調整可能な処理 異なるアプリケーション

レーザー溶接は細かい細工には非常にうまく機能しますが 構造的にシンプルで大きな作業では 過剰な作業かもしれません 例えば,より厚い金属部品を扱う場合,より低精度で,より安価で高速な伝統的なMIG溶接方法が可能になる可能性があります.

速さ,効率,高量生産における統合

レーザー溶接機は高速で精密な溶接と自動化されたシステムへのシームレスな統合を組み合わせて 生産のスケーラビリティを再定義し 大量の生産環境で比類のない速度と効率を提供します

機内 生産 と 効率

ファイバーレーザーシステムは,電極の常時交換や位置変更の必要性をなくして,不間断の溶接プロセスを可能にします. この連続的な操作により 生産時間が増加し 需要の高い製造環境で 98%の稼働率を維持できます

ロボット 自動化:レーザー 溶接 の 将来

レーザーシステムの統合により ロボットと製造実行システム (MES) のソフトウェアが組み込まれ,高量の生産が新たな効率レベルに達しました リアルタイムデータフィードにより 予測的な保守と質管理が強化され 検査時間や生産遅延が大幅に短縮されます

よくある質問

レーザー溶接とは何か、そしてどのように機能するのか?

レーザー 溶接 は 集中 的 な 光 束 を 用い て 精密 に 溶かし 結合 する 方法 で 働き,過度の 熱 の 散乱 を 避け て 強い 結合 を 形成 し ます.

レーザー 溶接 は 従来 の 方法 に 比べ て どんな 利点 を 持っ て い ます か.

レーザー溶接は,熱の影響を受ける領域が最小限でより精密で,材料の歪みを軽減し,より深い浸透を可能にします. 高効率で ロボット自動化に簡単に組み込まれ 高量の生産に特に役立ちます

レーザー 溶接 は どの 産業 に 特に 益 を 与える の です か

航空宇宙,自動車,電池製造,医療機器において 特に価値があります 精度と効率性によりです

レーザー溶接と伝統的な方法との初期コストの比較は?

初期コストは,伝統的なMIGやTIGのセットアップと比較してレーザーシステムでは約3~5倍高い. しかし,エネルギー効率の削減,保守の削減,再加工の削減により 18~30ヶ月以内にコストの対価化が実現できます.

いつ 伝統的な 溶接 方法 が 優先 さ れる か

MIG 溶接のような伝統的な方法は,レーザー溶接の精度が不要で高コストを正当化しない重量製造作業に好ましくなります.