Lazer Kaynak Makinesi temel İlkeler ve Teknolojik Farklar

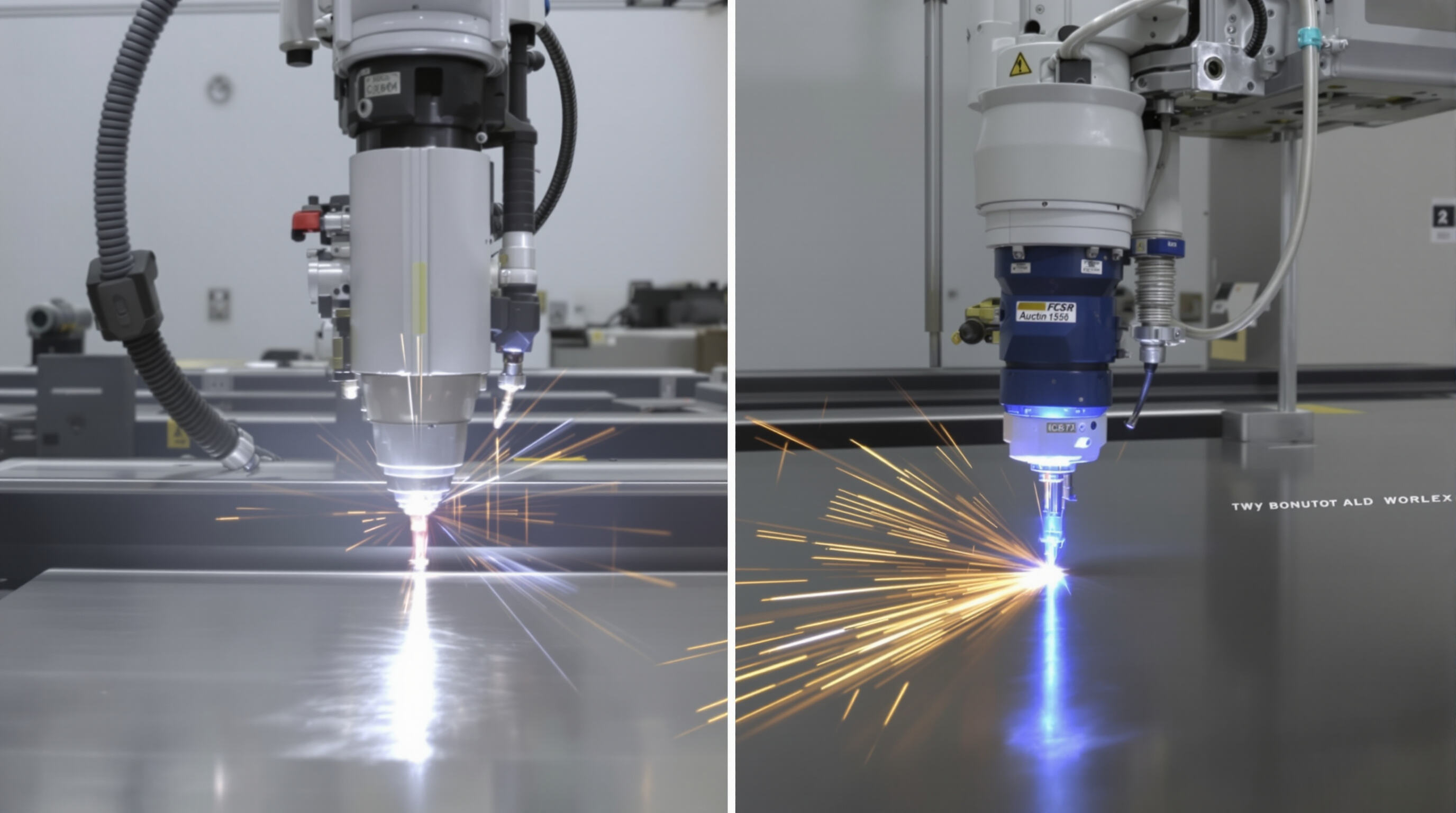

Lazer kaynak makinesi teknolojisi nasıl çalışır: Sinek odaklanmasından füzyona

Lazer kaynak makineleri ışığı yoğun bir ışın ışınına dönüştürerek çalışır. Bu yoğun enerji metal yüzeye çarptığında, bir anahtar deliği boşluğu oluşturur. Temel olarak, metal buharlaşır ve sonra her şey soğudukça ve bağlandıkça tekrar bir araya gelir. Büyük bir avantajı, bu süper hızlı darbeler sayesinde, bu süreç sırasında ne kadar az ısı yayıldığı, bazen de her saniye 100'den fazla. Bu ışınlar fiber optik kablolar üzerinden hareket eder ve 0,1 milimetre kadar doğru bir seviyeye ulaşabilirler. Bu tür bir hassasiyet bu makineleri havacılık mühendisliği gibi endüstrilerde ve küçük detayların çok önemli olduğu tıbbi cihazların üretimi için çok değerli kılıyor.

Geleneksel kaynak yöntemleri: Yay, MIG ve TIG mekanizmaları açıklandı

Kaynaklama geleneksel olarak metalleri elektrik yayları veya yanıcı gazlar yoluyla eritecek şekilde çalışır. Yay kaynak, elektrot ile kaynaklanmak zorunda olan şey arasında elektrik atladığı zaman yaklaşık 6.500 derece sıcaklık yaratır. İşleri hızlı bir şekilde yapmak isteyenler için, MIG kaynakları popülerdir çünkü kaynakları özel gazlarla korurken tel sürekli besler. Ama bu hızın bir bedeli var çünkü tellerin sürekli değiştirilmesi gerekiyor. Sonra TIG kaynak var. Bu kaynak sırasında kullanılmayan volfram elektrodu sayesinde işlem üzerinde çok daha iyi bir kontrol sağlar. - Kötü tarafı ne? Operatörler bu tekniği öğrenmeden önce oldukça fazla eğitime ihtiyaç duyarlar. Tüm bu standart yaklaşımlar, ısıdan etkilenen daha büyük alanlar yaratma eğilimindedir ve bu da onları daha ince metallerde bile küçük değişikliklerin çarpma gibi sorunlara neden olabileceği hassas projeler için riskli seçimler haline getirir.

Ana Ayrımlayıcılar: Enerji Kaynağı, Isı Kontrolü ve Süreç Otomasyon

Lazer kaynak, geleneksel yöntemlerden üç alanda temelde farklıdır:

- Enerji Kaynağı : Lazerler, yüzey hasarının minimumıyla daha derin bir nüfuz sağlayan yay süreçlerinden 10-100 kat daha büyük enerji yoğunlukları sağlar.

- Isı Kontrolü : Robotik ve programlanabilir kontrollerle entegre edilmiş lazer sistemleri, daha iyi odaklanmaya ve malzeme çarpıklığı riskini en aza indirerek ısıdan etkilenen bölgeleri azaltmaya ulaşır.

- Süreç otomasyonu : Otomatik sistemlere entegre edilmesiyle, lazer makineleri, insan hataları riskini düşürerek ve verimi önemli ölçüde arttırarak hassasiyet, tekrarlanabilirlik ve daha yüksek verimlilik sağlar.

Ana Ayrımlayıcılar: Enerji Kaynağı, Isı Kontrolü ve Süreç Otomasyon

Lazer kaynak, geleneksel yöntemlerden üç alanda temelde farklıdır:

- Enerji Kaynağı : Lazerler, yüzey hasarının minimumıyla daha derin bir nüfuz sağlayan yay süreçlerinden 10 - 100 kat daha fazla enerji yoğunluğu sağlar.

- Isı Kontrolü : Lazer kaynakta azaltılmış ısı yayılması, ısıya duyarlı alanlara zarar vermemeyi ve çarpıtma olasılığını azaltmayı sağlar.

- Süreç otomasyonu : Robotik ve programlanabilir kontrollerle entegre edilmiş lazer sistemleri, birçok modern sanayide önemli bir öncelik olan yüksek hassasiyet ve verimlilik sağlar.

Vaka Çalışması: Otomotiv Endüstrisinin Lazer Kaynak Makinesi Sistemlerine Dönüşmesi

Birçok otomobil üreticisi, araçların gövde yapısını bir araya getirirken, daha hızlı üretime ve maliyet tasarrufu sağlayan yüksek hızı ve hassasiyeti nedeniyle avantajlı bulduğu için artık lazer kaynak kullanıyor. Lazer sistemleri, montaj sırasında aşınma ve ayarlama ihtiyaçlarını azaltarak malzemelerle teması ortadan kaldırır. Otomobiller daha verimli ve üstün sonuçlarla üretiliyor ve büyük ölçekli üretim talepleri karşılanıyor.

Kesinlik ve Kalite: Lazer Kaynak Makinesi Teknolojisi Neden Önemli?

Malzeme bozulmasını azaltmak için ısı etkilenen bölgeyi (HAZ) en aza indirmek

Lazer kaynak ekipmanları, daha az malzeme çarpıtmasına neden olan ısıdan etkilenen bölgeyi en aza indirerek çalışır. Bu hassasiyet, genellikle otomotiv ve hassas uygulamalarda kullanılan alüminyum ve paslanmaz çelik gibi ince metaller için uygun hale getirir. Minimize edilmiş termal etki hassas metal bileşenlerin çarpışmasını engeller ve yapısal bütünlüğünü korur.

Elektronik ve Tıbbi Cihaz Üretiminde Mikro-Leğenme Talepleri Karşılanması

Teknoloji ilerledikçe ve mikroelektronik daha da önemli hale geldiğinde, son derece hassas kaynaklara olan ihtiyaç artıyor. Lazer sistemleri bu talepleri karşılar, sıkı sıkıya mühürlenmiş, kalp atıştırıcıları ve en son elektronik cihazlar gibi son derece hassas cihazlar için gerekli güvenilir, mikro ölçekli kaynaklar sağlar. Bu sistemler, kaynak sırasında çatlaklar gibi geleneksel yöntemlerin neden olabileceği kusurları ve malzeme sorunlarını önlemeye yardımcı olur.

Çeşitli Uygulamalar için Düzenlenebilir İşleme

Lazer kaynak ince detaylar için olağanüstü derecede iyi çalışır, ancak daha büyük, yapısal olarak daha basit görevler için aşırı olabilir. Örneğin, daha kalın metal parçaları içeren vakalarda, daha ucuz ve daha hızlı geleneksel MIG kaynak yöntemlerine izin veren daha az hassasiyet yeterli olabilir.

Hız, verimlilik ve yüksek hacimli üretimde entegrasyon

Lazer kaynak makineleri, hızlı, hassas kaynak ve otomatik sistemlere kesintisiz entegrasyonla birleştirerek, yüksek hacimli üretim ortamlarında eşsiz bir hız ve verimlilik sağlayarak üretim ölçeklenebilirliğini yeniden tanımlar.

Uçuşta Üretim ve Verimlilik

Fiber lazer sistemleri, elektrotların sürekli değiştirilmesi veya yeniden konumlandırılması gerekliliğini ortadan kaldırarak kesintisiz kaynak işlemlerini sağlar. Bu sürekli işlem üretim süresini artırır ve yüksek talep üretimi ortamlarında %98 çalışma süresini korumaya yardımcı olur.

Robotik Otomasyon: Lazer kaynaklarının Geleceği

Lazer sistemlerinin Robotik ve Üretim Yürütme Sistemi (MES) yazılımı ile entegrasyonu sayesinde, yüksek hacimli üretim yeni verimlilik seviyelerine ulaştı. Canlı veri akışları, öngörüsel bakımı ve kaliteli kontrolü artırmayı sağlar, denetim sürelerini ve üretim gecikmelerini önemli ölçüde azaltır.

SSS

Lazer Kaynak Nedir ve Nasıl Çalışır?

Lazer kaynak, yoğun ışık ışınlarını kullanarak metalleri eritebilir ve birleştirerek, aşırı ısı dağılımı olmadan güçlü bağlar oluşturabilir.

Lazer kaynakının geleneksel yöntemlere göre avantajları nelerdir?

Lazer kaynak, minimum ısı etkilenen bölgelere sahip daha yüksek hassasiyet sunar, malzeme çarpıtmasını azaltır ve daha derin bir nüfuza izin verir. Ayrıca son derece verimli ve robot otomasyonuna kolayca entegre edilebilir, özellikle büyük hacimli üretim için yararlıdır.

Lazer kaynak özellikle hangi endüstriler için yararlıdır?

Özellikle havacılık, otomotiv, pil üretiminde ve tıbbi cihazlarda doğruluğu ve verimliliği nedeniyle değerlidir.

Lazer kaynak ve geleneksel yöntemler arasındaki ilk maliyet karşılaştırması nedir?

Laser sistemleri için başlangıç maliyetleri, geleneksel MIG veya TIG kurulumlarına kıyasla yaklaşık üç ila beş kat daha yüksektir. Bununla birlikte, enerji verimliliğinden, daha düşük bakımdan ve daha az yeniden işlenmekten kaynaklanan tasarruflar, 18-30 ay içinde maliyet eşitliğine yol açabilir.

Geleneksel kaynak yöntemleri ne zaman tercih edilebilir?

MIG kaynak gibi geleneksel yöntemler, lazer kaynakının hassasiyetinin gereksiz olduğu ve daha yüksek maliyetin haklı çıkmadığı ağır üretim görevleri için genellikle tercih edilir.

İçindekiler

-

Lazer Kaynak Makinesi temel İlkeler ve Teknolojik Farklar

- Lazer kaynak makinesi teknolojisi nasıl çalışır: Sinek odaklanmasından füzyona

- Geleneksel kaynak yöntemleri: Yay, MIG ve TIG mekanizmaları açıklandı

- Ana Ayrımlayıcılar: Enerji Kaynağı, Isı Kontrolü ve Süreç Otomasyon

- Ana Ayrımlayıcılar: Enerji Kaynağı, Isı Kontrolü ve Süreç Otomasyon

- Vaka Çalışması: Otomotiv Endüstrisinin Lazer Kaynak Makinesi Sistemlerine Dönüşmesi

- Kesinlik ve Kalite: Lazer Kaynak Makinesi Teknolojisi Neden Önemli?

- Hız, verimlilik ve yüksek hacimli üretimde entegrasyon

- SSS

- Lazer kaynakının geleneksel yöntemlere göre avantajları nelerdir?

- Lazer kaynak özellikle hangi endüstriler için yararlıdır?

- Lazer kaynak ve geleneksel yöntemler arasındaki ilk maliyet karşılaştırması nedir?

- Geleneksel kaynak yöntemleri ne zaman tercih edilebilir?