تطور وتأثير آلة اللحام بالليزر التكنولوجيا

كيف تقوم تقنية لحام الليزر بإعادة تشكيل الإنتاج الصناعي

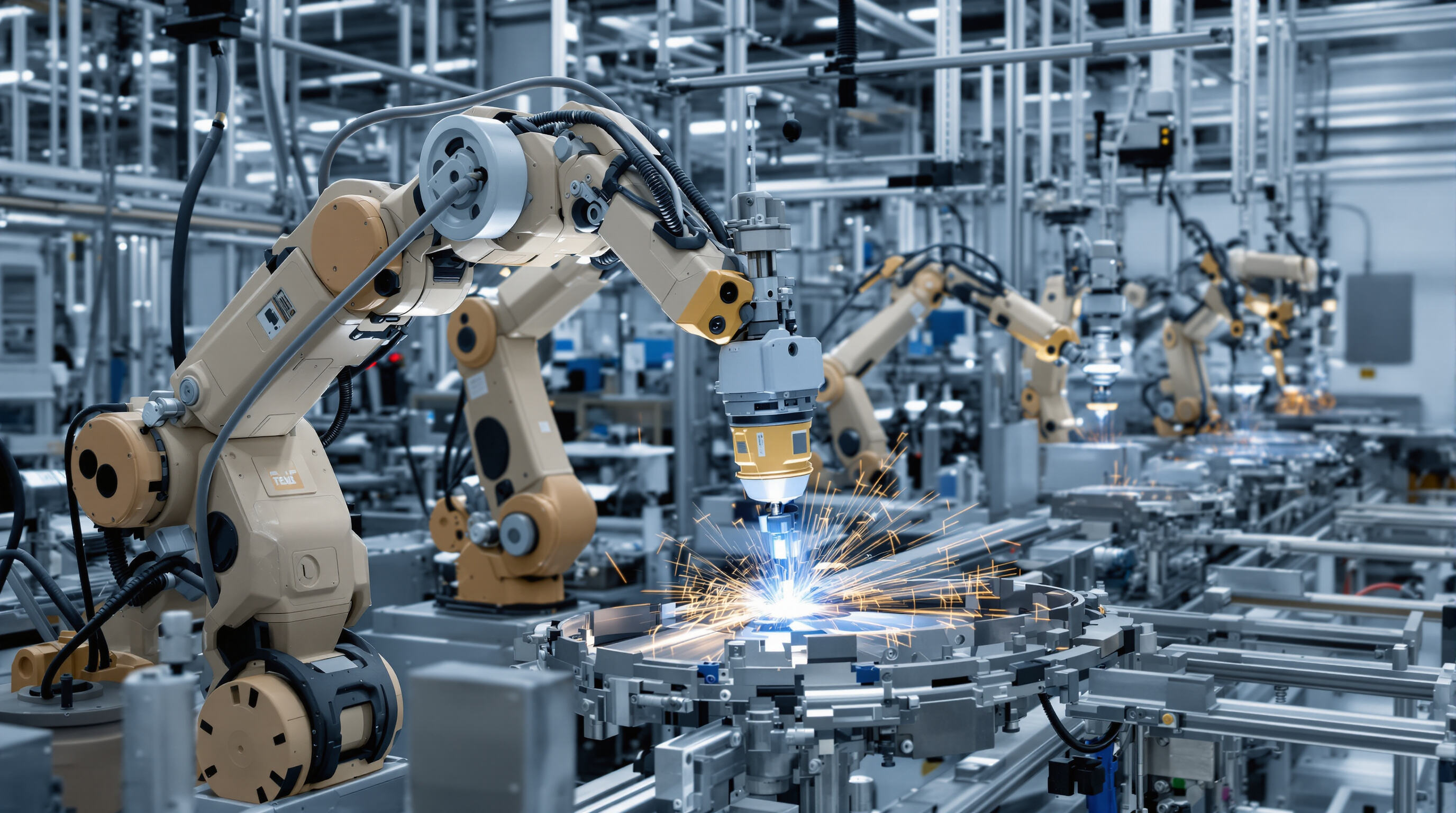

لحام الليزر قد غير حقا كيفية صنع الأشياء في المصانع اليوم لأنه يسمح للمصنعين بجمع المواد بدقة لا تصدق. تعمل العملية عن طريق تركيز أشعة ضوئية كثيفة على الأسطح، مما يخلق لحام أقوى وأكثر نظافة مقارنة بما اعتدنا القيام به مع التقنيات التقليدية. وتقول المصانع أنها تحصل على نتائج أفضل في أول محاولة لحامها، مما يعني أقل نفايات وأقل هدر للمواد. ما يجعل هذه التكنولوجيا مميزة هو قدرتها على التعامل مع التفاصيل الدقيقة للغاية على الأجزاء الحساسة مثل تلك الموجودة في الهواتف الذكية أو الأدوات الجراحية. عند التبديل بين أنواع مختلفة من المعادن خلال عمليات الإنتاج، لا توجد حاجة للتوقف وتغيير الأدوات لأن الليزر تتكيف بسهولة. بالإضافة إلى ذلك، نظرًا لأنها تولد حرارة أقل بشكل عام، فإن الخصائص المهمة للمواد الأساسية تبقى سليمة مع توفير تكاليف الطاقة. معظم المصانع تعمل الآن محطات الليزر الآلية هذه على مدار الساعة، مما يزيد بشكل كبير من أرقام الإنتاج اليومية. بالنسبة لأي شخص يدير متجر حيث السرعة والكمال مهمان على قدم المساواة، الاستثمار في لحام الليزر هو مجرد منطق تجاري جيد.

دمج عمليات لحام غير اللاصق في التصنيع السريع

لحام الليزر الذي لا يتطلب اتصال يعمل بشكل جيد في إعدادات الإنتاج السريع لأنه لا يوجد ارتداء للأدوات المادية المعنية. يمكن للمصانع أن تستمر في إنتاج قطع الغيار بسرعة مذهلة، في بعض الأحيان تزيد عن 10 أمتار في الدقيقة مع الحفاظ على الجودة بنفس السرعة تقريباً في كل مكان. ميزة كبيرة هي أن لا شيء يلمس المادة التي يتم العمل عليها، لذا يصبح التلوث شيئا من الماضي. في هذه الأيام معظم الآلات تأتي مجهزة بأنظمة مراقبة التي تعدل مستويات الطاقة ونقاط التركيز كما أنها تذهب على طول. هذا منطقي حقاً، لأن المواد ليست دائماً متساوية تماماً الشركات توفر الكثير من الوقت الذي كان يستهلكه استبدال النقط المُتَنَكَّرَة أو القيام بتنظيف بين المجموعات. السحر الحقيقي يحدث عندما تبدأ تلك أجهزة مسح غالفانومتر عالية السرعة في تحريك أشعة الليزر بدقة لا تصدق، نتحدث عن الميكرونات هنا. هذا النوع من الدقة يفتح الأبواب للمصنعين الذين يحتاجون إلى إنتاج أشكال معقدة بسرعة، مما يفسر لماذا مصانع السيارات كانت تبني هذه التكنولوجيا بشكل عنيف في الآونة الأخيرة.

تحسينات في الناتج من خلال اعتماد آلة لحام الليزر

الانتقال إلى آلات لحام بالليزر يمكن أن يعزز الكفاءة في محلات التصنيع. تشير الأبحاث إلى أن معدل الإنتاج يرتفع بنحو 40% مقارنة بتقنيات اللحام التقليدية. لماذا؟ لأن هذه الآلات تعمل بشكل أسرع و تُزيل الكثير من الخطوات الإضافية التي عادةً ما تبطئ الأمور. ميزة أخرى كبيرة هي أنها تقلل من احتياجات التنظيف بعد الصلح بنحو ثلاثة أرباع بفضل مدى دقة التحكم في استخدام الحرارة. المصانع التي تعمل خطوط الإنتاج ترى أيضاً كفاءة أفضل في المعدات بشكل عام لأن هناك انقطاعات أقل أثناء التشغيل. بالإضافة إلى ذلك، يتم تقليل نفايات المواد بشكل كبير لأن الليزر دقيقة جدا مع قطعها. كل هذه العوامل مجتمعة تعني أن الشركات عادةً ما تسترد استثماراتها بسرعة كبيرة على الرغم من أن التكلفة الأولية لأنظمة الليزر تميل إلى أن تكون أعلى من تكلفة المطاحن التقليدية.

المزايا الرئيسية: الدقة والسرعة والجودة في عمليات لحام الليزر

تقليل المنطقة المتأثرة بالحرارة (HAZ) لجودة اللحام العالية

الليزر لحام لا يتطلب الاتصال يعمل بشكل جيد جدا في إعدادات الإنتاج السريع لأنه لا يوجد ارتداء لأدوات مادية المعنية. يمكن للمصانع أن تستمر في إنتاج قطع الغيار بسرعة مذهلة، في بعض الأحيان تزيد عن 10 أمتار في الدقيقة مع الحفاظ على الجودة بنفس السرعة تقريباً في كل مكان. ميزة كبيرة هي أن لا شيء يلمس المادة التي يتم العمل عليها، لذا يصبح التلوث شيئا من الماضي. في هذه الأيام معظم الآلات تأتي مجهزة بأنظمة مراقبة التي تعدل مستويات الطاقة ونقاط التركيز كما أنها تذهب على طول. هذا منطقي حقاً، لأن المواد ليست دائماً متساوية تماماً الشركات توفر الكثير من الوقت الذي كان يستهلكه استبدال النقط المُتَنَكَّرَة أو القيام بتنظيف بين المجموعات. السحر الحقيقي يحدث عندما تبدأ تلك أجهزة مسح غالفانومتر عالية السرعة في تحريك أشعة الليزر بدقة لا تصدق، نتحدث عن الميكرونات هنا. هذا النوع من الدقة يفتح الأبواب للمصنعين الذين يحتاجون إلى إنتاج أشكال معقدة بسرعة، مما يفسر لماذا مصانع السيارات كانت تبني هذه التكنولوجيا بشكل عنيف في الآونة الأخيرة.

تحسينات في الناتج من خلال اعتماد آلة لحام الليزر

الانتقال إلى آلات لحام بالليزر يمكن أن يعزز الكفاءة في محلات التصنيع. تشير الأبحاث إلى أن معدل الإنتاج يرتفع بنحو 40% مقارنة بتقنيات اللحام التقليدية. لماذا؟ لأن هذه الآلات تعمل بشكل أسرع و تُزيل الكثير من الخطوات الإضافية التي عادةً ما تبطئ الأمور. ميزة أخرى كبيرة هي أنها تقلل من احتياجات التنظيف بعد الصلح بنحو ثلاثة أرباع بفضل مدى دقة التحكم في استخدام الحرارة. المصانع التي تعمل خطوط الإنتاج ترى أيضاً كفاءة أفضل في المعدات بشكل عام لأن هناك انقطاعات أقل أثناء التشغيل. بالإضافة إلى ذلك، يتم تقليل نفايات المواد بشكل كبير لأن الليزر دقيقة جدا مع قطعها. كل هذه العوامل مجتمعة تعني أن الشركات عادةً ما تسترد استثماراتها بسرعة كبيرة على الرغم من أن التكلفة الأولية لأنظمة الليزر تميل إلى أن تكون أعلى من تكلفة المطاحن التقليدية.

المزايا الرئيسية: الدقة والسرعة والجودة في عمليات لحام الليزر

تقليل المنطقة المتأثرة بالحرارة (HAZ) لجودة اللحام العالية

لحام الليزر الذي لا يتطلب اتصال يعمل بشكل جيد في إعدادات الإنتاج السريع لأنه لا يوجد ارتداء للأدوات المادية المعنية. يمكن للمصانع أن تستمر في إنتاج قطع الغيار بسرعة مذهلة، في بعض الأحيان تزيد عن 10 أمتار في الدقيقة مع الحفاظ على الجودة بنفس السرعة تقريباً في كل مكان. ميزة كبيرة هي أن لا شيء يلمس المادة التي يتم العمل عليها، لذا يصبح التلوث شيئا من الماضي. في هذه الأيام معظم الآلات تأتي مجهزة بأنظمة مراقبة التي تعدل مستويات الطاقة ونقاط التركيز كما أنها تذهب على طول. هذا منطقي حقاً، لأن المواد ليست دائماً متساوية تماماً الشركات توفر الكثير من الوقت الذي كان يستهلكه استبدال النقط المُتَنَكَّرَة أو القيام بتنظيف بين المجموعات. السحر الحقيقي يحدث عندما تبدأ تلك أجهزة مسح غالفانومتر عالية السرعة في تحريك أشعة الليزر بدقة لا تصدق، نتحدث عن الميكرونات هنا. هذا النوع من الدقة يفتح الأبواب للمصنعين الذين يحتاجون إلى إنتاج أشكال معقدة بسرعة، مما يفسر لماذا مصانع السيارات كانت تبني هذه التكنولوجيا بشكل عنيف في الآونة الأخيرة.

تحسينات في الناتج من خلال اعتماد آلة لحام الليزر

الانتقال إلى آلات لحام بالليزر يمكن أن يعزز الكفاءة في محلات التصنيع. تشير الأبحاث إلى أن معدل الإنتاج يرتفع بنحو 40% مقارنة بتقنيات اللحام التقليدية. لماذا؟ لأن هذه الآلات تعمل بشكل أسرع و تُزيل الكثير من الخطوات الإضافية التي عادةً ما تبطئ الأمور. ميزة أخرى كبيرة هي أنها تقلل من احتياجات التنظيف بعد الصلح بنحو ثلاثة أرباع بفضل مدى دقة التحكم في استخدام الحرارة. المصانع التي تعمل خطوط الإنتاج ترى أيضاً كفاءة أفضل في المعدات بشكل عام لأن هناك انقطاعات أقل أثناء التشغيل. بالإضافة إلى ذلك، يتم تقليل نفايات المواد بشكل كبير لأن الليزر دقيقة جدا مع قطعها. كل هذه العوامل مجتمعة تعني أن الشركات عادةً ما تسترد استثماراتها بسرعة كبيرة على الرغم من أن التكلفة الأولية لأنظمة الليزر تميل إلى أن تكون أعلى من تكلفة المطاحن التقليدية.

المزايا الرئيسية: الدقة والسرعة والجودة في عمليات لحام الليزر

تقليل المنطقة المتأثرة بالحرارة (HAZ) لجودة اللحام العالية

إن معدات لحام الليزر تنتج مفاصل أقوى بنحو 70-75% عند العمل مع مجموعات معدنية مختلفة مثل الألومنيوم والنحاس أو الصلب الممزوج بالمغنيسيوم. إن الانفجارات السريعة تبقي المنطقة المتأثرة بالحرارة أصغر بكثير مع تقليل المناطق المتأثرة بالحرارة إلى أدنى حد. في تصنيع السيارات، مصانع السيارات تتبنى هذه التكنولوجيا بقوة.

| نوع الليزر | نطاق السماكة | السرعة (ملم/ثانية) | التطبيقات الشائعة |

|---|---|---|---|

| نوع الليزر | نطاق السماكة | السرعة (ملم/ثانية) | التطبيقات الشائعة |

| الألياف الهجينة | 18 ملم | 1030 | محطات البطارية، أغطية حجرة صغيرة |

المزايا الرئيسية: الدقة والسرعة والجودة في عمليات لحام الليزر

تقليل المنطقة المتأثرة بالحرارة (HAZ) لجودة اللحام العالية

الليزر لحام لا يتطلب الاتصال يعمل بشكل جيد جدا في إعدادات الإنتاج السريع لأنه لا يرتدي إلى أسفل من الأدوات المادية المعنية. يمكن للمصانع أن تستمر في إنتاج قطع الغيار بسرعة مذهلة، في بعض الأحيان تزيد عن 10 أمتار في الدقيقة مع الحفاظ على الجودة بنفس السرعة تقريباً في كل مكان. ميزة كبيرة هي أن لا شيء يلمس المادة التي يتم العمل عليها، لذا يصبح التلوث شيئا من الماضي. في هذه الأيام معظم الآلات تأتي مجهزة بأنظمة مراقبة التي تعدل مستويات الطاقة ونقاط التركيز كما أنها تذهب على طول. هذا منطقي حقاً، لأن المواد ليست دائماً متساوية تماماً. الشركات توفر الكثير من الوقت الذي كان يستهلكه استبدال النقط المُتَنَكَّرَة أو القيام بتنظيف بين المجموعات. السحر الحقيقي يحدث عندما تبدأ تلك أجهزة مسح غالفانومتر عالية السرعة في تحريك أشعة الليزر بدقة لا تصدق، نتحدث عن الميكرونات هنا. هذا النوع من الدقة يفتح الأبواب للمصنعين الذين يحتاجون إلى إنتاج أشكال معقدة بسرعة، مما يفسر لماذا مصانع السيارات كانت تبني هذه التكنولوجيا بشكل عنيف في الآونة الأخيرة.

تحسينات في الناتج من خلال اعتماد آلة لحام الليزر

الانتقال إلى آلات لحام بالليزر يمكن أن يعزز الكفاءة في محلات التصنيع. تشير الأبحاث إلى أن معدل الإنتاج يرتفع بنحو 40% مقارنة بتقنيات اللحام التقليدية. لماذا؟ لأن هذه الآلات تعمل بشكل أسرع و تُزيل الكثير من الخطوات الإضافية التي عادةً ما تبطئ الأمور. ميزة أخرى كبيرة هي أنها تقلل من احتياجات التنظيف بعد الصلح بنحو ثلاثة أرباع بفضل مدى دقة التحكم في استخدام الحرارة. المصانع التي تعمل خطوط الإنتاج ترى أيضاً كفاءة أفضل في المعدات بشكل عام لأن هناك انقطاعات أقل أثناء التشغيل. بالإضافة إلى ذلك، يتم تقليل نفايات المواد بشكل كبير لأن الليزر دقيقة جدا مع قطعها. كل هذه العوامل مجتمعة تعني أن الشركات عادةً ما تسترد استثماراتها بسرعة كبيرة على الرغم من أن التكلفة الأولية لأنظمة الليزر تميل إلى أن تكون أعلى من تكلفة المطاحن التقليدية.

التطبيقات الصناعية لآلات لحام الليزر عالية الطاقة

أصبحت آلات لحام الليزر عالية الطاقة لا غنى عنها في القطاعات التي تتطلب الدقة والسرعة والسلامة الهيكلية. وقد أعادت قدرتهم على دمج مواد قطعة سميكة (حتى عمق اختراق 25 مم) بسرعة تزيد عن 10 أمتار في الدقيقة تعريف معايير التصنيع لبناء السفن والبنية التحتية للطاقة ومكونات الآلات الثقيلة.

التقدم في لحام الليزر ذو الطاقة العالية للمواد ذات الشق السميك

أحدث أجيال أنظمة الليزر تأتي مجهزة بـ "أوبتيكات قابلة للتكيف" بالإضافة إلى ميزات مراقبة في الوقت الحقيقي التي تبقي شعاع التركيز حتى على الأسطح الخام أو غير المنتظمة. وهذا يعني أن المصنعين يمكنهم تحقيق لحام جيد باستمرار في لوحات الصلب سميكة تصل إلى 30 مليمتر. بحث من معهد التصنيع المتقدم في عام 2024 وجد شيئاً مثيراً للإعجاب أيضاً هذه الأنظمة الجديدة تقلل من تلك العيوب المزعجة في التجاعيد بنحو النصف مقارنة بما نراه باستخدام التقنيات القديمة لصنع الأوعية الضغطية. هذا النوع من التحسينات يجعل فرقا كبيرا في التطبيقات الصناعية حيث النزاهة الهيكلية يهم أكثر من أي شيء آخر.

التطبيقات في صناعة السيارات والطيران والفضاء والإلكترونيات

- السيارات : أجهزة لحام الليزر تجمع سلاسل بطارية السيارات الكهربائية وألواح الجسم الألومنيومية بدقة موقعية تبلغ 0.1 ملم، مما يسهم في تقليل وقت الإنتاج بنسبة 30٪ لمكونات المركبات الكهربائية.

- الفضاء : تحاميل غطاء الطائرة من التيتانيوم تحقق قوة سحب تبلغ 1200 MPa مع تقليل المناطق المتأثرة بالحرارة إلى أدنى حد ممكن (HAZ) ، وهو أمر حاسم في هياكل الطائرات المقاومة للتعب.

- الإلكترونيات : إن الليزر المصبوب بالصواريخ النابضة يخلق خيوط بعرض 50 ⁄ 4 م في لوحات الدوائر، مما يتيح الختم الهرماتي لهياكل أجهزة الاستشعار 5G دون إضرار المكونات المجاورة.

تحليل مقارن: الليزر مقابل لحام القوس التقليدي في الصناعات الثقيلة

أنظمة الليزر تفوق لحام القوس في ثلاثة مجالات رئيسية:

- تحكم التشوه : 80٪ تشويه حرارية أقل في العوارض الصلبة أكثر من 10 أمتار.

- تكاليف التشغيل : 45% أقل استهلاك الطاقة لكل متر من لحام في تصنيع خطوط الأنابيب.

- معدلات العيوب : 60٪ أقل من إصلاحات الحامض في بناء منصات البحرية بسبب التحكم الدقيق في المعلمات.

في حين أن لحام القوس يحتفظ بمزايا لإصلاحات الميدان، تهيمن آلات لحام الليزر الآن على التصنيع الثقيل في الموقع الثابت مع إصداراتها المتكررة عالية التسامح.

الأتمتة والمستقبل: لحام الليزر الروبوتي والتصنيع الذكي

آلية عمل أنظمة الليزر الروبوتية لحام

في إعدادات لحام الليزر الروبوتية، تعمل الذراعين المفصّلة مع الليزر القويّة عن طريق أنظمة بصرية متخصصة تقدّم الشعاع بدقة حيثما تُحتاج. يتبع النظام مسارات مبرمجة مسبقاً أثناء تحركه عبر المفاصل المعقدة، وخلال هذه العملية، تتتبع أجهزة استشعار مختلفة مدى تأهيل كل لحام في ذلك الوقت. ولأن هذا لا يتطلب اتصالًا ماديًا بين المكونات، يمكن لهذه الأنظمة أن تصل إلى معايير تحمل ضيقة بشكل لا يصدق مع إطلاق حرارة قليلة جدًا. هذا يجعلها مناسبة بشكل خاص لربط المواد الصعبة مثل سبائك الألومنيوم أو أجزاء من الصفيحة المعدنية الرقيقة التي ستلتوي بمعايير تقليدية.

فوائد لحام الليزر في كفاءة التصنيع من خلال الأتمتة

تحميل الليزر الآلي يزيد من معدل الإنتاج بنسبة 40 إلى 60٪ مقارنةً بالطرق اليدوية مع القضاء على التباين في الأخطاء البشرية. المزايا الرئيسية تشمل:

- العمل 24/7 برقابة أقل

- انخفاض معدلات الخردة من خلال اختراق اللحام المتسق

- المرونة في التغيير السريع للمنتجات

- القضاء على التشطيب بعد الصفح في 85% من التطبيقات

تكلفة التوازن و ROI: استثمار أولي مرتفع مقابل مكاسب طويلة الأجل

في حين أن تركيبات آلات لحام الليزر الروبوتية تتطلب استثمارًا مسبقًا كبيرًا (500k $) ، يصل المصنعون عادةً إلى عائد الاستثمار في غضون 18-36 شهرًا من خلال:

- 30 - 50% تخفيض في تكاليف العمالة

- استهلاك طاقة أقل بنسبة 25% مقارنة بحركات القوس

- انخفاض النفايات المادية بنسبة 60%

- مدّة حياة المعدات الممتدة مع الصيانة التنبؤية

ينتج الانتقال إلى حلول لحام آلية زيادات في الإنتاجية تتراوح بين 3 و 7 أضعاف مما يعوض النفقات الرأسمالية خلال دورتين إنتاجيتين وفقاً لمعايير الصناعة.

الابتكارات والتحديات: التوصيل المعدني المختلف و أجهزة الليزر الجيل التالي

اختراقات في لحام المعادن المختلفة باستخدام آلات لحام الليزر الدقيقة

إن الجيل الأخير من معدات لحام الليزر ينتج مفاصل أقوى بنحو 70-75% عند العمل مع مجموعات معدنية مختلفة مثل الألومنيوم والنحاس أو الصلب الممزوج بالمغنيسيوم، وهو قفزة كبيرة إلى الأمام من ما يمكن لحام القوس القيام به. غالباً ما تؤدي طرق اللحام التقليدية إلى تشكيلات بين المعادن الهشة، لكن الليزر المصنوع من الألياف يقلل من هذه المشكلة من خلال إنشاء نبضات حرارية قصيرة جداً تستمر من 2 إلى 5 ميللي ثانية فقط. هذه الانفجارات السريعة تساعد على الحفاظ على المنطقة المتأثرة بالحرارة أصغر بكثير مع الحصول على عمق اختراق لائق حول 12 مليمتر عميق. بالنسبة لمصنعي السيارات الذين يبنون المركبات الكهربائية، هذا المستوى من التحكم يعني أنهم يمكنهم ربط وصلات بطارية مع نحاس وألمنيوم متصلين معًا بمستويات مسامية منخفضة بشكل لا يصدق أقل من 0.2%. هذا مهم لأن الاختلافات في كيفية توسع هذه المعادن عند التسخين كانت تسبب فشل لحام واحد من كل خمسة في أجزاء الكهرباء قبل ظهور هذه التقنيات الجديدة.

دور الليزر المزدوج في تطبيقات الارتباط المتقدمة

تهيمن الليزر الديودية الآن على تطبيقات الصلح الدقيق التي تتطلب قطرات شعاع <50μm ، وخاصة في تصنيع الإلكترونيات للاتصالات المتبادلة بين النحاس والنيكل. دراسة عام 2024 مقارنة أنواع الليزر تكشف عن اختلافات أساسية في الأداء:

| نوع الليزر | نطاق السماكة | السرعة (ملم/ثانية) | التطبيقات الشائعة |

|---|---|---|---|

| الديود | 0.12 ملم | 80120 | مكونات أجهزة الاستشعار، أوراق رقيقة |

| الألياف الهجينة | 18 ملم | 40–60 | سلاسل البطارية، مفاصلات الحرارة |

| CO₂ | 525 ملم | 1030 | لحام أنابيب محطات الطاقة |

النظم الهجينة التي تجمع بين تقنيات الألياف والديودات تقلل من التكوين بين المعادن بنسبة 58٪ في مفاصل التيتانيوم والصلب في مجال الطيران من خلال تعديل الطاقة التكيفية.

هل يمكن لحام الليزر أن يحل محل الحام المقاوم؟ تحليل الخلاف

في حين أن آلات لحام الليزر تحقق تكاليف دورة حياة أقل بنسبة 40٪ من لحام المقاومة على مدى خمس سنوات ، لا تزال هناك حاجزين:

- قيود المواد : لا يزال الصلب المعالج يظهر نسبة ضعف أعلى بنسبة 12 15٪ مع الليزر بسبب تبخر الزنك

- قيود المواد : تكاليف تركيب النظام وتعقيد العملية لا تزال عقبات على المصنعين الذين يسعون إلى الانتقال من طرق المقاومة الحالية.

ومع ذلك، فإن أنظمة الليزر الآلية تفوق الآن أداء طرق المقاومة في بيئات التصنيع المرنة، حيث تقوم خلية روبوتية واحدة عادة بإدارة 12 قطعة عمل أو أكثر في وقت واحد وتقلل من متطلبات المشغل اليدوي بنسبة تصل إلى 80٪.

الأسئلة الشائعة

ما هو اللحام بالليزر؟

لحام الليزر هو تقنية تستخدم أشعة ضوئية مركزة لجمع المواد بدقة عالية وقوة، وغالبا ما تستخدم في الإنتاج الصناعي لإنشاء لحام قوي ونظيف.

كيف تستفيد مصنعي الحوائر بالليزر؟

يقدم لحام الليزر العديد من الفوائد بما في ذلك تحسين الدقة ، وتقليل النفايات ، وتسريع الإنتاج ، وتقليل استهلاك الطاقة. قدرته على التعامل مع الأجزاء الحساسة دون توقف و القدرة على التكيف بين المواد تجعله مثالياً لبيئات التصنيع.

هل يمكن استخدام لحام الليزر على أنواع مختلفة من المعادن؟

نعم، يمكن لحام الليزر أن يتكيف مع معادن مختلفة دون الحاجة إلى التوقف أو تغيير الأدوات، مما يجعله متعدد الاستخدامات للغاية في عمليات الإنتاج.

كيف تحسن لحام الليزر من انتاج الإنتاج؟

من خلال العمل بشكل أسرع والقضاء على الخطوات غير الضرورية، تحسين لحام الليزر معدل الإنتاج بنحو 40٪ مقارنة بالتقنيات التقليدية. كما أنه يقلل من تنظيف ما بعد الحامدة و نفايات المواد.

ما هي الصناعات التي تستفيد من آلات لحام الليزر عالية الطاقة؟

الصناعات مثل بناء السفن والبنية التحتية للطاقة والسيارات والفضاء والإلكترونيات تستفيد بشكل كبير من آلات لحام الليزر عالية الطاقة بسبب دقة سرعتها وقدراتها.

هل يمكن لحام الليزر أن يحل محل الحامض المقاوم؟

في حين أن لحام الليزر يمكن أن يحقق تكاليف أقل لدورة الحياة ومرونة أكبر في العديد من الحالات ، إلا أن قيود المواد ومبادلات الإنتاج لا تزال تشكل تحديات في استبدال لحام المقاومة للتطبيقات المحددة.

ما هو لحام الليزر الروبوتي؟

تستخدم أنظمة لحام الليزر الروبوتية ذراعًا مفصلة وأنظمة بصرية متخصصة لتوصيل أشعة الليزر بدقة إلى مفاصل الحام، مما يوفر تساهلات ضيقة وتوزيع الحرارة الحد الأدنى.

جدول المحتويات

- تطور وتأثير آلة اللحام بالليزر التكنولوجيا

- المزايا الرئيسية: الدقة والسرعة والجودة في عمليات لحام الليزر

- المزايا الرئيسية: الدقة والسرعة والجودة في عمليات لحام الليزر

- المزايا الرئيسية: الدقة والسرعة والجودة في عمليات لحام الليزر

- المزايا الرئيسية: الدقة والسرعة والجودة في عمليات لحام الليزر

- التطبيقات الصناعية لآلات لحام الليزر عالية الطاقة

- الأتمتة والمستقبل: لحام الليزر الروبوتي والتصنيع الذكي

- الابتكارات والتحديات: التوصيل المعدني المختلف و أجهزة الليزر الجيل التالي

- الأسئلة الشائعة