Vývoj a dopad Laserový svářecí stroj TECHNOLOGIE

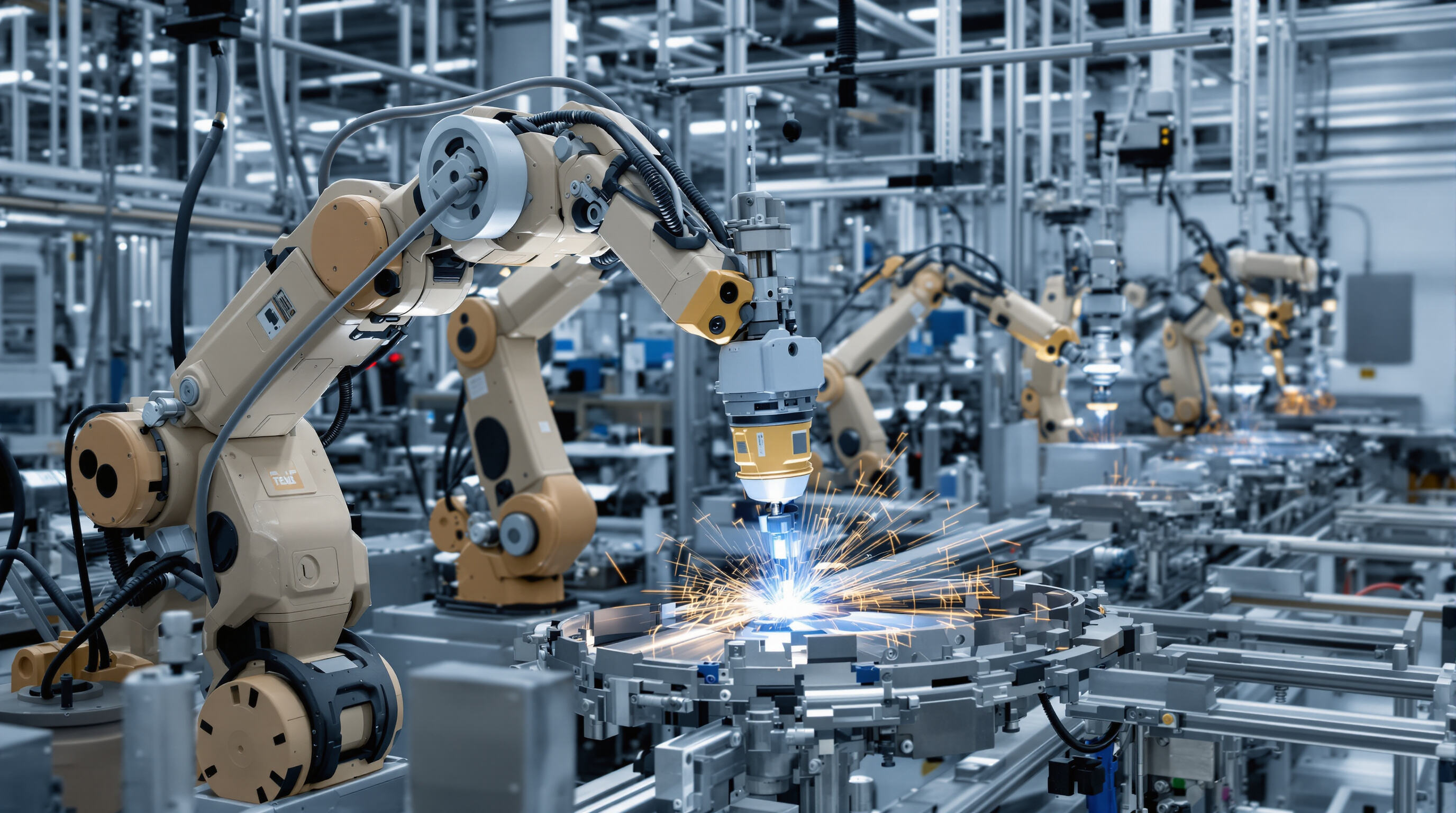

Jak technologie laserového svařování mění průmyslovou výrobu

Laserové svařování skutečně změnilo způsob, jakým se dnes vyrábějí věci v továrnách, protože umožňuje výrobcům spojovat materiály s neuvěřitelnou přesností. Tento proces funguje tím, že na povrch se soustředí intenzivní paprsky světla, čímž se vytvářejí svařovací vlákna, která jsou silnější a čistší ve srovnání s tím, co jsme zvyklí dělat konvenčními technikami. V továrnách se oznamují lepší výsledky, když se poprvé pokusí svařit, což znamená méně odpadů a méně plýtvání materiálem. Tato technologie je výjimečná díky své schopnosti zacházet s velmi jemnými detaily na citlivých částech, jako jsou ty, které se nacházejí ve smartfonech nebo chirurgických přístrojích. Při přepínání mezi různými typy kovů během výrobních řad není třeba zastavit a měnit nástroje, protože laser se přizpůsobuje tak snadno. Kromě toho, protože celkově vytvářejí méně tepla, zůstávají nedotčené důležité vlastnosti základních materiálů a zároveň šetří náklady na energii. Většina továren nyní provozuje tyto automatizované laserové stanice 24 hodin denně, což dramaticky zvyšuje denní produkci. Pro každého, kdo vede dílnu, kde je rychlost a dokonalost stejně důležité, je investice do laserového svařování prostě dobrý obchodní smysl.

Integrování bezkontaktních svařovacích postupů ve vysokorychlostní výrobě

Laserové svařování, které nevyžaduje kontakt, funguje velmi dobře v rychlé výrobě, protože se nepoužívají žádné fyzické nástroje. V továrnách se mohou vyrábět díly neuvěřitelnou rychlostí, někdy přes 10 metrů za minutu, a zároveň si udržovat kvalitu téměř stejnou. Jedním z velkých plusů je, že se nic nedotýká materiálu, na kterém se pracuje, takže kontaminace je věcí minulosti. V dnešní době jsou většina strojů vybavena monitorovacími systémy, které mění výkon a bod zaměření. Dává to smysl, protože materiály nejsou vždy úplně stejné. Společnosti ušetří spoustu času, který se kdysi spotřeboval nahrazením opotřebovaných špiček nebo úklidem mezi dávkami. Skutečné kouzlo se stane, když ty vysokorychlostní galvanometrické skenery začnou pohybovat laserové paprsky s neuvěřitelnou přesností, mluvíme o mikronech. Tato přesnost otevírá dveře výrobcům, kteří potřebují rychle vyrábět složité tvary, což vysvětluje, proč automobilky v poslední době tuto technologii tak agresivně přijímá.

Zlepšení výkonu přijetím laserových svařovacích strojů

Přepínání na laserové svařovací stroje může ve výrobních dílnách opravdu zvýšit efektivitu. Výzkumy ukazují, že v porovnání s tradičními technikami svařování se produkce zvyšuje o 40%. - Proč? - Proč? Protože tyto stroje pracují mnohem rychleji a eliminují spoustu dalších kroků, které normálně věci zpomalují. Dalším velkým plusem je, že díky přesné kontrole tepla snižují potřeby po svařování o téměř tři čtvrtiny. V továrnách, které provozují výrobní linky, je celková efektivita zařízení také lepší, protože během provozu dochází k menším přerušením. Navíc se materiální odpad dramaticky snižuje, protože lasery jsou tak přesné při řezání. Všechny tyto faktory spolu znamenají, že společnosti obvykle své investice získájí zpět poměrně rychle, i když předběžné náklady na laserové systémy mají tendenci být vyšší než náklady na konvenční svařovací stroje.

Hlavní výhody: Přesnost, rychlost a kvalita v procesu svařování laserem

Minimalizace zóny ovlivněné teplem (HAZ) pro vyšší kvalitu svařování

Laserové svařování, které nevyžaduje kontakt, funguje velmi dobře v rychlé výrobě, protože se nepoužívají žádné fyzické nástroje. V továrnách se mohou vyrábět díly neuvěřitelnou rychlostí, někdy přes 10 metrů za minutu, a zároveň si udržovat kvalitu téměř stejnou. Jedním z velkých plusů je, že se nic nedotýká materiálu, na kterém se pracuje, takže kontaminace je věcí minulosti. V dnešní době jsou většina strojů vybavena monitorovacími systémy, které mění výkon a bod zaměření. Dává to smysl, protože materiály nejsou vždy úplně stejné. Společnosti ušetří spoustu času, který se kdysi spotřeboval nahrazením opotřebovaných špiček nebo úklidem mezi dávkami. Skutečné kouzlo se stane, když ty vysokorychlostní galvanometrické skenery začnou pohybovat laserové paprsky s neuvěřitelnou přesností, mluvíme o mikronech. Tato přesnost otevírá dveře výrobcům, kteří potřebují rychle vyrábět složité tvary, což vysvětluje, proč automobilky v poslední době tuto technologii tak agresivně přijímá.

Zlepšení výkonu přijetím laserových svařovacích strojů

Přepínání na laserové svařovací stroje může ve výrobních dílnách opravdu zvýšit efektivitu. Výzkumy ukazují, že v porovnání s tradičními technikami svařování se produkce zvyšuje o 40%. - Proč? - Proč? Protože tyto stroje pracují mnohem rychleji a eliminují spoustu dalších kroků, které normálně věci zpomalují. Dalším velkým plusem je, že díky přesné kontrole tepla snižují potřeby po svařování o téměř tři čtvrtiny. V továrnách, které provozují výrobní linky, je celková efektivita zařízení také lepší, protože během provozu dochází k menším přerušením. Navíc se materiální odpad dramaticky snižuje, protože lasery jsou tak přesné při řezání. Všechny tyto faktory spolu znamenají, že společnosti obvykle své investice získájí zpět poměrně rychle, i když předběžné náklady na laserové systémy mají tendenci být vyšší než náklady na konvenční svařovací stroje.

Hlavní výhody: Přesnost, rychlost a kvalita v procesu svařování laserem

Minimalizace zóny ovlivněné teplem (HAZ) pro vyšší kvalitu svařování

Laserové svařování, které nevyžaduje kontakt, funguje velmi dobře v rychlé výrobě, protože se nepoužívají žádné fyzické nástroje. V továrnách se mohou vyrábět díly neuvěřitelnou rychlostí, někdy přes 10 metrů za minutu, a zároveň si udržovat kvalitu téměř stejnou. Jedním z velkých plusů je, že se nic nedotýká materiálu, na kterém se pracuje, takže kontaminace je věcí minulosti. V dnešní době jsou většina strojů vybavena monitorovacími systémy, které mění výkon a bod zaměření. Dává to smysl, protože materiály nejsou vždy úplně stejné. Společnosti ušetří spoustu času, který se kdysi spotřeboval nahrazením opotřebovaných špiček nebo úklidem mezi dávkami. Skutečné kouzlo se stane, když ty vysokorychlostní galvanometrické skenery začnou pohybovat laserové paprsky s neuvěřitelnou přesností, mluvíme o mikronech. Tato přesnost otevírá dveře výrobcům, kteří potřebují rychle vyrábět složité tvary, což vysvětluje, proč automobilky v poslední době tuto technologii tak agresivně přijímá.

Zlepšení výkonu přijetím laserových svařovacích strojů

Přepínání na laserové svařovací stroje může ve výrobních dílnách opravdu zvýšit efektivitu. Výzkumy ukazují, že v porovnání s tradičními technikami svařování se produkce zvyšuje o 40%. - Proč? - Proč? Protože tyto stroje pracují mnohem rychleji a eliminují spoustu dalších kroků, které normálně věci zpomalují. Dalším velkým plusem je, že díky přesné kontrole tepla snižují potřeby po svařování o téměř tři čtvrtiny. V továrnách, které provozují výrobní linky, je celková efektivita zařízení také lepší, protože během provozu dochází k menším přerušením. Navíc se materiální odpad dramaticky snižuje, protože lasery jsou tak přesné při řezání. Všechny tyto faktory spolu znamenají, že společnosti obvykle své investice získájí zpět poměrně rychle, i když předběžné náklady na laserové systémy mají tendenci být vyšší než náklady na konvenční svařovací stroje.

Hlavní výhody: Přesnost, rychlost a kvalita v procesu svařování laserem

Minimalizace zóny ovlivněné teplem (HAZ) pro vyšší kvalitu svařování

Laserové svařovací zařízení produkují spoje, které jsou zhruba o 70-75% pevnější při práci s různými kovovými kombinacemi, jako je hliník a měď nebo ocel smíšená s hořčíkem. Rychlé výbuchy udržují oblast postiženou teplem mnohem menší a zároveň minimalizují zóny postižené teplem. V automobilové výrobě, továrny na automobily agresivně přijímá tuto technologii.

| Typ laseru | Rozsah tlouštěky | Rychlost (mm/s) | Společné aplikace |

|---|---|---|---|

| Typ laseru | Rozsah tlouštěky | Rychlost (mm/s) | Společné aplikace |

| Hybridní vlákniny | 18 mm | 1030 | Ostatní, s výstupním výkonem převyšujícím 50 W |

Hlavní výhody: Přesnost, rychlost a kvalita v procesu svařování laserem

Minimalizace zóny ovlivněné teplem (HAZ) pro vyšší kvalitu svařování

Laserové svařování, které nevyžaduje kontakt, funguje velmi dobře v rychlé výrobě, protože se neotěluje fyzické nástroje. V továrnách se mohou vyrábět díly neuvěřitelnou rychlostí, někdy přes 10 metrů za minutu, a zároveň si udržovat kvalitu téměř stejnou. Jedním z velkých plusů je, že se nic nedotýká materiálu, na kterém se pracuje, takže kontaminace je věcí minulosti. V dnešní době jsou většina strojů vybavena monitorovacími systémy, které mění výkon a bod zaměření. Dává to smysl, protože materiály nejsou vždy úplně stejné. Společnosti ušetří spoustu času, který se kdysi spotřeboval nahrazením opotřebovaných špiček nebo úklidem mezi dávkami. Skutečné kouzlo se stane, když ty vysokorychlostní galvanometrické skenery začnou pohybovat laserové paprsky s neuvěřitelnou přesností, mluvíme o mikronech. Tato přesnost otevírá dveře výrobcům, kteří potřebují rychle vyrábět složité tvary, což vysvětluje, proč automobilky v poslední době tuto technologii tak agresivně přijímá.

Zlepšení výkonu přijetím laserových svařovacích strojů

Přepínání na laserové svařovací stroje může ve výrobních dílnách opravdu zvýšit efektivitu. Výzkumy ukazují, že v porovnání s tradičními technikami svařování se produkce zvyšuje o 40%. - Proč? - Proč? Protože tyto stroje pracují mnohem rychleji a eliminují spoustu dalších kroků, které normálně věci zpomalují. Dalším velkým plusem je, že díky přesné kontrole tepla snižují potřeby po svařování o téměř tři čtvrtiny. V továrnách, které provozují výrobní linky, je celková efektivita zařízení také lepší, protože během provozu dochází k menším přerušením. Navíc se materiální odpad dramaticky snižuje, protože lasery jsou tak přesné při řezání. Všechny tyto faktory spolu znamenají, že společnosti obvykle své investice získájí zpět poměrně rychle, i když předběžné náklady na laserové systémy mají tendenci být vyšší než náklady na konvenční svařovací stroje.

Průmyslové aplikace vysokovýkonných laserových svařovacích strojů

Vysokonapěťové laserové svařovací stroje se staly nezbytnými v odvětvích, která vyžadují přesnost, rychlost a pevnost konstrukce. Jejich schopnost sloučit materiály s tlustým průřezem (do 25 mm hloubky proniknutí) rychlostí přesahující 10 metrů za minutu předefinovala výrobní standardy pro stavbu lodí, energetickou infrastrukturu a součásti těžkých strojů.

Pokroky ve vysokovýkonném svařování laserem pro materiály s hustým průřezem

Nejnovější generace laserových systémů je vybavena adaptivní optikou a funkcemi sledování v reálném čase, které udržují paprsek soustředěný i na drsné nebo nepravidelné povrchy. To znamená, že výrobci mohou dosáhnout konzistentně dobrých svařovacích prvků v ocelových deskách o tloušťce až 30 milimetrů. Výzkum z Advanced Manufacturing Institute v roce 2024 také našel něco docela působivého. Tyto nové systémy snižují tyto nepříjemné porózní vady zhruba o polovinu ve srovnání s tím, co vidíme při starších technikách výroby tlakových nádob. Takové zlepšení dělá velký rozdíl v průmyslových aplikacích, kde je strukturální integrita nejdůležitější.

Aplikace v automobilové, letecké a elektronické výrobě

- Automobilový průmysl : Laserové svařovací stroje spojují zásobníky baterií EV a hliníkové panely karoserie s přesností polohy 0,1 mm, což přispívá ke snížení výrobní doby komponentů elektrických vozidel o 30%.

- Letecký průmysl : Titánové svařovací prvky pro letadlové truhly dosahují pevnosti v tahu 1200 MPa a zároveň minimalizují teplotní zóny (HAZ), které jsou kritické pro konstrukce letadel odolné proti únavě.

- Elektronika : Pulzní vláknité lasery vytvářejí 50 1⁄4 m široké švy v obvodových deskách, což umožňuje hermetické těsnění pro 5G senzorové pouzdra bez poškození sousedních komponent.

Srovnávací analýza: Laser vs. tradiční obloukové svařování v těžkém průmyslu

Laserové systémy jsou lepší než obloukové svařování ve třech klíčových oblastech:

- Kontrola zkreslení : 80% nižší tepelné zkreslení u ocelových nosů nad 10 metrů.

- Provozní náklady : 45% nižší spotřeba energie na metr svařování při výrobě potrubí.

- Míra vad : 60% méně oprav svařovacích prací při výstavbě mořských plošin díky přesné kontrole parametrů.

Zatímco obloukové svařování si zachovává své výhody pro opravy v terénu, laserové svařovací stroje nyní dominují ve pevné poloze těžkých výrobků s jejich opakovatelnými, vysokými tolerancemi.

Automatizace a budoucnost: Robotické laserové svařování a inteligentní výroba

Pracovní mechanismus robotických systémů laserového svařování

Při robotickém svařování laserem fungují kloubové paže společně s výkonnými lasery prostřednictvím specializovaných optických systémů, které přenášejí paprsek přesně tam, kde je potřeba. Systém postupuje podle předem naprogramovaných tras, když se pohybuje přes složité klouby. Během tohoto procesu různé senzory sledují, jak dobře se každá svařování vytváří právě tam. Protože nevyžaduje fyzický kontakt mezi komponenty, tyto systémy mohou dosáhnout neuvěřitelně těsných tolerancí a vydávat velmi málo tepla. Díky tomu jsou zvláště vhodné pro spojení složitých materiálů, jako jsou slitiny hliníku nebo tenké části plechu, které by se tradičními metodami deformovaly.

Výhody laserového svařování při výrobní účinnosti prostřednictvím automatizace

Automatické laserové svařování zvyšuje produkční výkon o 40 až 60% ve srovnání s manuálními metodami a zároveň eliminuje variabilitu lidských chyb. Mezi hlavní výhody patří:

- provádění 24/7 s minimálním dohledem

- Snížení míry šrotu díky konzistentní penetraci svařovky

- Flexibilnost pro rychlé změny výrobků

- Odstranění povrchové úpravy po svaření v 85% případů

Vyvažovací náklady a návratnost investic: Vysoká počáteční investice oproti dlouhodobým ziskům

Zatímco robotické instalace laserových svařovacích strojů vyžadují významné předběžné investice (150 000 - 500 000 USD), výrobci obvykle dosahují návratnosti investic během 18 - 36 měsíců prostřednictvím:

- 30 - 50% snížení nákladů na pracovní sílu

- 25% nižší spotřeba energie ve srovnání s obloukovým svařováním

- 60% snížení množství materiálového odpadu

- Prodloužená životnost zařízení s prediktivní údržbou

Přechod na automatizovaná svařovací řešení přináší 3-7x zvýšení produktivity, které kompenzuje kapitálové výdaje během dvou výrobních cyklů podle průmyslových referenčních hodnot.

Inovace a výzvy: Různé spojování kovů a lasery nové generace

Průzkumy ve svařování různých kovů pomocí strojů na přesné laserové svařování

Nejnovější generace zařízení na laserové svařování vytváří spoje, které jsou zhruba o 70-75% pevnější při práci s různými kovovými kombinacemi, jako je hliník a měď nebo ocel smíšená s hořčíkem, což je poměrně velký skok vpřed v porovnání s tím, co může Tradiční přístupy k svařování často vedou k křehkým mezi kovovým tvarům mezi kovy, ale vláknitý laser tento problém řeší tím, že vytváří velmi krátké tepelné impulsy trvající jen 2 až 5 milisekund. Tyto rychlé výbuchy pomáhají udržet oblast postiženou teplem mnohem menší, zatímco stále získávají slušnou hloubku pronikání asi 12 milimetrů hluboko. Pro výrobce automobilů, kteří vyrábějí elektrická vozidla, tato úroveň kontroly znamená, že mohou připojit koncovky baterií s měděným a hliníkovým spojením na neuvěřitelně nízké porozity pod 0,2%. To je důležité, protože rozdíly v tom, jak se tyto kovy rozšiřují při zahřívání, způsobovaly asi jeden z pěti selhání svařování v dílech EV před objevením těchto nových technik.

Úloha diod a hybridních laserů v pokročilých aplikacích spojení

Diodové lasery nyní dominují v aplikacích mikro svařování vyžadujících průměr paprsku < 50 μm, zejména při výrobě elektroniky pro měďno-niklové propojení. Studie z roku 2024, která porovnává typy laserů, odhaluje klíčové rozdíly v výkonu:

| Typ laseru | Rozsah tlouštěky | Rychlost (mm/s) | Společné aplikace |

|---|---|---|---|

| Dioda | 0,1 2 mm | 80120 | Snímací součásti, tenké fólie |

| Hybridní vlákniny | 18 mm | 4060 | Ostatní, s rozpínáním |

| CO₂ | 525 mm | 1030 | Svařování potrubí v elektrárnách |

Hybridní systémy kombinující technologie vlákniny a diod snižují tvorbu intermetalů o 58% v leteckých kloubech z titanu a oceli prostřednictvím adaptivní modulace výkonu.

Může laserové svařování nahradit odporové svařování? Analýza sporu

Zatímco laserové svařovací stroje dosahují o 40% nižších životních nákladů než odporové svařování za pět let, přetrvávají dvě překážky:

- Materiální omezení : Z ocelové ocelové zlitiny je stále o 12~15% vyšší míra vad při laseru v důsledku zinkové odpařování

- Materiální omezení náklady na instalaci systému a složitost procesu zůstávají překážkou pro výrobce, kteří se snaží přejít od stávajících metod odolnosti.

Automatizované laserové systémy však nyní v flexibilních výrobních prostředích překonávají metody s odporem, přičemž jedna robotická buňka obvykle zvládá současně 12 nebo více dílů a snižuje požadavky ručního operátora až o 80%.

FAQ

Co je to laserové svařování?

Laserové svařování je technologie, která používá koncentrované paprsky světla k spojení materiálů s vysokou přesností a pevností, často používá v průmyslové výrobě pro vytváření silných, čistých svařování.

Jakým způsobem přináší laserové svařování výrobcům užitek?

Laserové svařování nabízí několik výhod, včetně lepší přesnosti, snížení odpadu, rychlejší výroby a nižší spotřeby energie. Jeho schopnost zacházet s jemnými díly bez zastavení a přizpůsobitelnost mezi materiály z něj činí ideální pro výrobní prostředí.

Může být laserové svařování použito na různé typy kovů?

Ano, laserové svařování se může přizpůsobit různým kovům bez nutnosti zastavit nebo měnit nástroje, což je velmi všestranné ve výrobních procesech.

Jak zlepšuje laserové svařování produkci?

Díky rychlejší práci a odstranění zbytečných kroků zlepšuje laserové svařování výrobní výkon o přibližně 40% ve srovnání s tradičními technikami. Sníží se také čištění po svaření a odpad materiálů.

Které odvětví mají prospěch z vysoce výkonných laserových svařovacích strojů?

Průmyslové odvětví, jako je stavba lodí, energetická infrastruktura, automobilová, letecká a elektronická výroba, mají významný prospěch z vysoce výkonných laserových svařovacích strojů díky jejich přesnosti, rychlosti a schopnostem.

Může laserové svařování nahradit odporové svařování?

Zatímco laserové svařování může v mnoha případech dosáhnout nižších nákladů na životní cyklus a vyšší flexibility, omezení materiálů a kompromisy s výkonem stále představují výzvy při nahrazení odporového svařování pro specifické aplikace.

Co je robotické laserové svařování?

Robotické systémy laserového svařování používají kloubové paže a specializované optické systémy pro přesné přenášení laserových paprsků do svařovacích spojů, což poskytuje těsné tolerance a minimální rozložení tepla.

Obsah

- Vývoj a dopad Laserový svářecí stroj TECHNOLOGIE

- Hlavní výhody: Přesnost, rychlost a kvalita v procesu svařování laserem

- Hlavní výhody: Přesnost, rychlost a kvalita v procesu svařování laserem

- Hlavní výhody: Přesnost, rychlost a kvalita v procesu svařování laserem

- Hlavní výhody: Přesnost, rychlost a kvalita v procesu svařování laserem

- Průmyslové aplikace vysokovýkonných laserových svařovacích strojů

- Automatizace a budoucnost: Robotické laserové svařování a inteligentní výroba

- Inovace a výzvy: Různé spojování kovů a lasery nové generace

-

FAQ

- Co je to laserové svařování?

- Jakým způsobem přináší laserové svařování výrobcům užitek?

- Může být laserové svařování použito na různé typy kovů?

- Jak zlepšuje laserové svařování produkci?

- Které odvětví mají prospěch z vysoce výkonných laserových svařovacích strojů?

- Může laserové svařování nahradit odporové svařování?

- Co je robotické laserové svařování?