進化と影響 レーザー溶接機 テクノロジー

レーザー 溶接 技術は 工業 生産 を どう 変え て い ます か

レーザー溶接は 工場で物を作る方法を 変えました 製造者が材料を 信じられないほど正確に 組み合わせられるようにするためです このプロセスは 表面に強い光線を集中させ 伝統的な技術と比較して より強く より清潔な溶接を 作り出します 工場では,最初の熱付けの試行では より良い結果が得られ,廃棄物も減り,廃棄物も減ったと報告しています. この技術が注目すべき点は スマートフォンや外科機器などの 繊細な部位を 細かく処理できる能力です 製造過程で異なる種類の金属を 切り替える時 レーザーは簡単に適応できるので ツールを変える必要もありません さらに,全体的に熱を減らすため,基本的な材料の重要な特性も保持され,電力コストも削減されます. ほとんどの工場では 24時間 24時間 24時間 自動レーザーステーションが稼働しています これにより 日々の生産量は劇的に増加します レーザー溶接に投資するのは ビジネスに意味があるのです レーザー溶接は

高速製造における非接触溶接プロセスの統合

接触を必要としないレーザー溶接は 急速な生産環境で とてもうまく機能します 物理的な道具の磨きが 起こらないからです 工場では 驚くような速度で部品を生産し続け 時には"分間に10メートルを超えても 品質はほぼ同じです 汚染は過去のものになります 汚染は過去のものになります 監視システムで 制御する 電力レベルや焦点を調整します 制御する 制御システムで 制御する 制御システムで 制御する 制御システムで 制御する 制御システムで 制御する 制御システムで 材料が必ずしも均一ではないからです 会社では 古いチップを交換したり 荷物の間を掃除したりすることで 消費される時間を節約できます 超高速の電磁気計が レーザービームを 信じられないほど精度に移動させると 魔法が起こります この種の精度は 複雑な形を素早く生産する必要がある 製造業者のために 扉を開きます これが自動車工場が 最近この技術を 積極的に採用している理由です

レーザー 溶接 機械 の 採用 で 流量 改善

レーザー溶接機に切り替えるなら 工場の効率が向上します 研究によると,従来の溶接技術と比較すると,生産量は約40%増加します. なぜ? 違う 機械はより速く動作し 通常は作業を遅らせる 余分なステップを排除します 熱を正確に制御できるので 溶接後の清掃をほぼ4分の3削減できます 生産ラインを運ぶ工場も 設備の全体的な効率が向上しています 作業中に中断が少なくなるからです レーザーが切断を正確にするので 材料の廃棄物が劇的に減少します これらの要因が組み合わせると 企業は通常 投資をかなり早く回収します レーザーシステムの初期費用は 従来の溶接機よりも高いものですが

レーザー 溶接 プロセス の 精度,速度,品質

熱の影響を受ける領域 (HAZ) を最小限に抑え,高品質の溶接を図る

接触を必要としないレーザー溶接は 物理的な道具の磨きが 起こらないので 急速な生産環境で とてもうまく機能します 工場では 驚くような速度で部品を生産し続け 時には"分間に10メートルを超えても 品質はほぼ同じです 汚染は過去のものになります 汚染は過去のものになります 監視システムで 制御する 電力レベルや焦点を調整します 制御する 制御システムで 制御する 制御システムで 制御する 制御システムで 制御する 制御システムで 制御する 制御システムで 材料が必ずしも均一ではないからです 会社では 古いチップを交換したり 荷物の間を掃除したりすることで 消費される時間を節約できます 超高速の電磁気計が レーザービームを 信じられないほど精度に移動させると 魔法が起こります この種の精度は 複雑な形を素早く生産する必要がある 製造業者のために 扉を開きます これが自動車工場が 最近この技術を 積極的に採用している理由です

レーザー 溶接 機械 の 採用 で 流量 改善

レーザー溶接機に切り替えるなら 工場の効率が向上します 研究によると,従来の溶接技術と比較すると,生産量は約40%増加します. なぜ? 違う 機械はより速く動作し 通常は作業を遅らせる 余分なステップを排除します 熱を正確に制御できるので 溶接後の清掃をほぼ4分の3削減できます 生産ラインを運ぶ工場も 設備の全体的な効率が向上しています 作業中に中断が少なくなるからです レーザーが切断を正確にするので 材料の廃棄物が劇的に減少します これらの要因が組み合わせると 企業は通常 投資をかなり早く回収します レーザーシステムの初期費用は 従来の溶接機よりも高いものですが

レーザー 溶接 プロセス の 精度,速度,品質

熱の影響を受ける領域 (HAZ) を最小限に抑え,高品質の溶接を図る

接触を必要としないレーザー溶接は 急速な生産環境で とてもうまく機能します 物理的な道具の磨きが 起こらないからです 工場では 驚くような速度で部品を生産し続け 時には"分間に10メートルを超えても 品質はほぼ同じです 汚染は過去のものになります 汚染は過去のものになります 監視システムで 制御する 電力レベルや焦点を調整します 制御する 制御システムで 制御する 制御システムで 制御する 制御システムで 制御する 制御システムで 制御する 制御システムで 材料が必ずしも均一ではないからです 会社では 古いチップを交換したり 荷物の間を掃除したりすることで 消費される時間を節約できます 超高速の電磁気計が レーザービームを 信じられないほど精度に移動させると 魔法が起こります この種の精度は 複雑な形を素早く生産する必要がある 製造業者のために 扉を開きます これが自動車工場が 最近この技術を 積極的に採用している理由です

レーザー 溶接 機械 の 採用 で 流量 改善

レーザー溶接機に切り替えるなら 工場の効率が向上します 研究によると,従来の溶接技術と比較すると,生産量は約40%増加します. なぜ? 違う 機械はより速く動作し 通常は作業を遅らせる 余分なステップを排除します 熱を正確に制御できるので 溶接後の清掃をほぼ4分の3削減できます 生産ラインを運ぶ工場も 設備の全体的な効率が向上しています 作業中に中断が少なくなるからです レーザーが切断を正確にするので 材料の廃棄物が劇的に減少します これらの要因が組み合わせると 企業は通常 投資をかなり早く回収します レーザーシステムの初期費用は 従来の溶接機よりも高いものですが

レーザー 溶接 プロセス の 精度,速度,品質

熱の影響を受ける領域 (HAZ) を最小限に抑え,高品質の溶接を図る

レーザー溶接装置は,アルミと銅,またはマグネシウムと混ぜた鋼などの異なる金属組み合わせで作業するときに約70~75%強固な関節を生成します. 熱の影響を受ける地域を小さくし 熱の影響を受ける地域を最小限に抑える 自動車工場では この技術が 積極的に採用されています

| レーザータイプ | 厚さ範囲 | 速度 (mm/s) | 共通用途 |

|---|---|---|---|

| レーザータイプ | 厚さ範囲 | 速度 (mm/s) | 共通用途 |

| 繊維ハイブリッド | 18mm | 1030 | 電池端末,コンパクトなホイジングシール |

レーザー 溶接 プロセス の 精度,速度,品質

熱の影響を受ける領域 (HAZ) を最小限に抑え,高品質の溶接を図る

接触を必要としないレーザー溶接は 物理的な道具の磨きが 含まれていないため 急速な生産環境で非常にうまく機能します 工場では 驚くような速度で部品を生産し続け 時には"分間に10メートルを超えても 品質はほぼ同じです 汚染は過去のものになります 汚染は過去のものになります 監視システムで 制御する 電力レベルや焦点を調整します 制御する 制御システムで 制御する 制御システムで 制御する 制御システムで 制御する 制御システムで 制御する 制御システムで 材料が常に均一ではないからです 会社では 古いチップを交換したり 荷物の間を掃除したりすることで 消費される時間を節約できます 超高速の電磁気計が レーザービームを 信じられないほど精度に移動させると 魔法が起こります この種の精度は 複雑な形を素早く生産する必要がある 製造業者のために 扉を開きます これが自動車工場が 最近この技術を 積極的に採用している理由です

レーザー 溶接 機械 の 採用 で 流量 改善

レーザー溶接機に切り替えるなら 工場の効率が向上します 研究によると,従来の溶接技術と比較すると,生産量は約40%増加します. なぜ? 違う 機械はより速く動作し 通常は作業を遅らせる 余分なステップを排除します 熱を正確に制御できるので 溶接後の清掃をほぼ4分の3削減できます 生産ラインを運ぶ工場も 設備の全体的な効率が向上しています 作業中に中断が少なくなるからです レーザーが切断を正確にするので 材料の廃棄物が劇的に減少します これらの要因が組み合わせると 企業は通常 投資をかなり早く回収します レーザーシステムの初期費用は 従来の溶接機よりも高いものですが

高功率レーザー溶接機の産業用用途

高性能レーザー 溶接 機械 は,精度,速度,構造 完全性 を 要求 する 業界 で 欠かせない もの に なり まし た. 厚い切片材料 (深さ25mmまで) を1分間に10mを超える速度で融合させる能力は,造船,エネルギーインフラストラクチャ,重機械部品の製造基準を再定義しました.

厚い 面 の 材料 に 関する 高 性能 レーザー 熱 接 の 進歩

最新世代のレーザーシステムは 適応可能な光学と リアルタイムモニタリング機能で 装備されています 荒れ果てた表面でも 束を集中させています 製造者は30ミリメートル厚の鋼板で一貫して良い溶接を達成できるのです 2024年に先端製造研究所が 驚くべき発見をしました この新しいシステムは 圧迫容器の製造に用いられた古い技術と比較して 毛穴の欠陥を約半分削減します 構造の整合性が 最も重要な産業用アプリケーションでは 大きな違いを生むのです

自動車,航空宇宙,電子製造における応用

- 自動車 :レーザー溶接機は,電動車部品の生産時間を30%短縮する助成として,EV電池トレイとアルミボディパネルを0.1mmの位置精度で結合します.

- 航空宇宙 : タイタン製の機体は,疲労耐性のある航空機構造に不可欠な熱影響区域 (HAZ) を最小限に抑えながら,1200 MPaの張力強度を達成します.

- 電子機器 脈動ファイバーレーザーは回路板に 50 半メートルのシームを生成し,隣接部品を損傷することなく 5Gセンサーハウスの密封を可能にします.

比較分析: レーザーと重工業における伝統的な弧溶接

レーザーシステムは,三つの重要な分野で弧溶接を上回ります.

- 歪み制御 鉄筋の10m以上では,熱歪みは80%減少します.

- 運営費 管路製造における溶接メートルあたりエネルギー消費量が45%減少

- 不良率 精密なパラメータ制御により,オフショアプラットフォームの建設で 60%減少した溶接修理.

弧溶接は 現場修理の利点を保っているが,レーザー溶接機は重量出力を繰り返す高耐性で固定位置重量製造を支配している.

自動化 と 未来: ロボット レーザー 溶接 と スマート 製造

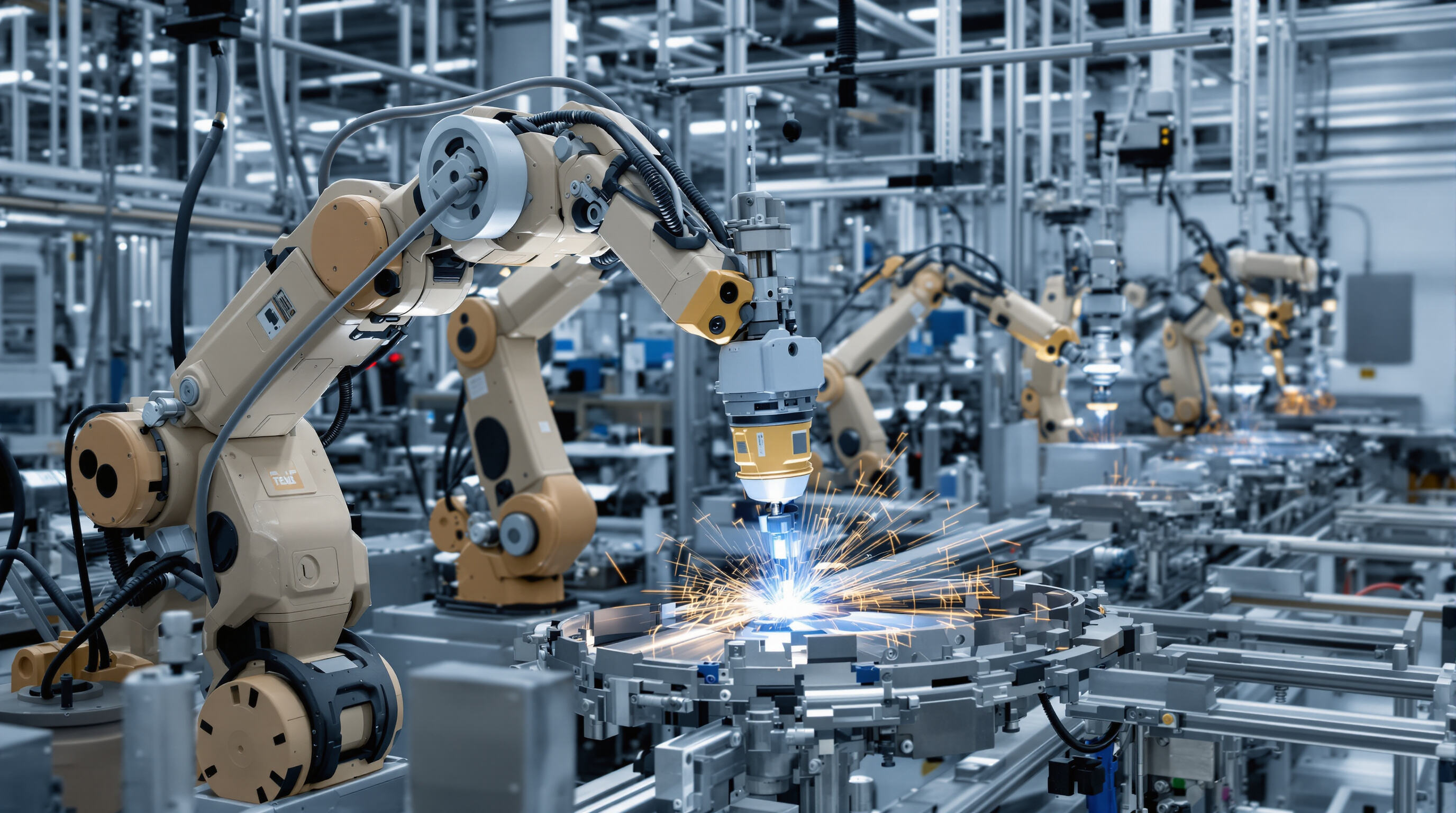

ロボット化レーザー溶接システムの動作機構

ロボット化レーザー溶接装置では 帯腕が 特殊な光学システムを通して 強力なレーザーと連携し 必要な場所に 精密に光束を届けるのです 複雑な関節を移動する際に システムには プログラムされた経路が 与えられ その過程で 様々なセンサーが 各溶接が その場で どの程度 形成されているかを 追跡します 部品の物理的な接触を必要としないため このシステムは 非常に狭い容量で 非常に少ない熱を排出します これは,アルミ合金や伝統的な方法で歪む薄い金属片部品などの複雑な材料を結合するのに特に適しています

自動化による製造効率の向上におけるレーザー溶接の利点

自動化レーザー溶接は,人工方法と比較して生産量を40〜60%増加させ,人間の誤差の変動を排除します. 主要な利点は以下の通りです.

- 最小限の監視での24時間年中無休運転

- 溶接の貫通が一貫しているため,スクラップ率が低下する

- 製品が迅速に変更されるための柔軟性

- 85% の 溶接 後 仕上げ が なくなっ た

バランスコストとROI: 高い初期投資対長期利益

ロボット化レーザー溶接機の設置には,前もって大きな投資 (150k〜500kドル) が必要ですが,製造者は通常,以下のような方法により18〜36ヶ月以内にROIを達成します.

- 労働費の30%~50%削減

- 弧溶接と比較して 25% 低エネルギー消費

- 材料廃棄物の減少 60%

- 予測的なメンテナンスによる設備の寿命延長

自動化溶接ソリューションへの移行は,産業基準に従って2つの生産サイクル内で資本支出を相殺する3〜7倍生産性の向上をもたらします.

革新 と 課題: 不同 の 金属 結合 と 次 の 世代 の レーザー

精密 レーザー 溶接 機械 を 用いる 不 同 の 金属 の 溶接 に 関する 突破

最新世代のレーザー溶接機器は アルミと銅やマグネシウムと混ぜた鋼などの金属の組み合わせで 結合が約70~75%強くなっています これは弧溶接が処理できるものとは かなりの飛躍です 伝統的な溶接方法では金属間には 壊れやすい金属間形状が 形成されますが ファイバーレーザーは 2~5ミリ秒間の 短い熱パルスを作り出し この問題を軽減します この急速な爆発は熱の影響を受ける領域を ずっと小さくし 十分な深さ12ミリメートルほどの深さで 浸透できるようにします 電気自動車の製造業者にとって この制御レベルは 銅とアルミを組み合わせた 電池端末接続を 0.2%以下で 信じられないほど低い孔隙度で 接続できるということです これは重要なことです なぜなら これらの新しい技術が登場する前は 熱付け時に膨張する金属の違いが EV部品の 5分の"の 溶接障害を引き起こしていたからです

ダイオードとハイブリッドレーザーの役割

ダイオードレーザーは,特に銅-ニッケルインターコネクトの電子機器製造において,<50μmのビーム直径を必要とするマイクロ溶接アプリケーションを現在支配している. レーザータイプを比較した2024年の研究で 性能の違いが明らかになりました

| レーザータイプ | 厚さ範囲 | 速度 (mm/s) | 共通用途 |

|---|---|---|---|

| ダイオード | 0.12mm | 80120 | センサー部品,薄薄のフィルム |

| 繊維ハイブリッド | 18mm | 40–60 | 電池用トレイ,熱交換器 |

| CO₂ | 525mm | 1030 | 発電所の管の溶接 |

繊維と二極管技術を組み合わせたハイブリッドシステムは,適応型電源調節によってチタン・鋼の航空宇宙接頭で金属間形成を58%削減します.

レーザー 溶接 は 抵抗 溶接 を 置き換える こと が でき ます か 論争 を 分析 する

レーザー溶接機は 5 年以内に抵抗溶接よりも 40% 低寿命サイクルコストを達成しますが 2 つの障壁は残っています

- 物質 的 な 制限 鋼は,亜鉛蒸発によるレーザーによる欠陥率が12~15%高い

- 物質 的 な 制限 ■ システム設置コストとプロセス複雑性は,既存の抵抗方法から移行しようとする製造者にとって障害となっている.

しかし,自動レーザーシステムは柔軟な製造環境で抵抗方法を上回っており,単一のロボットセルでは通常12以上の作業部位を同時に管理し,手作業作業者の必要性を最大80%削減します.

よくある質問

レーザー溶接とは?

レーザー溶接は,高精度で強さのある材料を結合するために集中した光束を使用する技術で,しばしば工業生産で強く清潔な溶接を作成するために使用されます.

レーザー 溶接 は 製造業 者 に どの よう に 益 を 与える か

レーザー溶接は,精度向上,廃棄物削減,生産速度向上,エネルギー消費量の削減など,いくつかの利点を提供しています. 繊細な部品を停止せずに処理する能力と 材料間の適応性は 製造環境に最適です

レーザー溶接は,異なる種類の金属に使用できますか?

レーザー 溶接 は 道具 を 停止 さ れ ない よう に し て も 交換 さ れ ない よう に し て も,様々な 金属 に 適応 し て い ます.それ に よっ て 製造 プロセス に は 極めて 多用性 が あり ます.

レーザー溶接は 生産の流量をどのように改善するのでしょうか?

レーザー溶接は,より速く作業し,不要なステップを排除することで,従来の技術と比較して生産量を約40%向上させます. 溶接後の清掃や材料廃棄も減少します

高性能レーザー 溶接 機械 は どの 産業 に 益 を 与える の です か

船舶建設,エネルギーインフラ,自動車,航空宇宙,電子機器製造などの産業は,高性能レーザー溶接機の精度,速度,能力により,大幅に利益を得ています.

レーザー溶接は抵抗溶接を 置き換えることができるのか?

レーザー溶接は多くの場合,低ライフサイクルコストとより高い柔軟性を達成できるが,材料の制限と出力トレードオフは,特定のアプリケーションのための抵抗溶接の代替に依然として課題をもたらす.

ロボットレーザー溶接とは?

ロボット化レーザー溶接システムでは 帯の接頭部にレーザービームを正確に送る 帯の腕と特殊な光学システムを用いて 厳格な耐久性と最小限の熱分布を 確保します