Ewolucja i wpływ Maszyna do spawania laserowego TECHNOLOGIA

Jak technologia spawania laserowego zmienia produkcję przemysłową

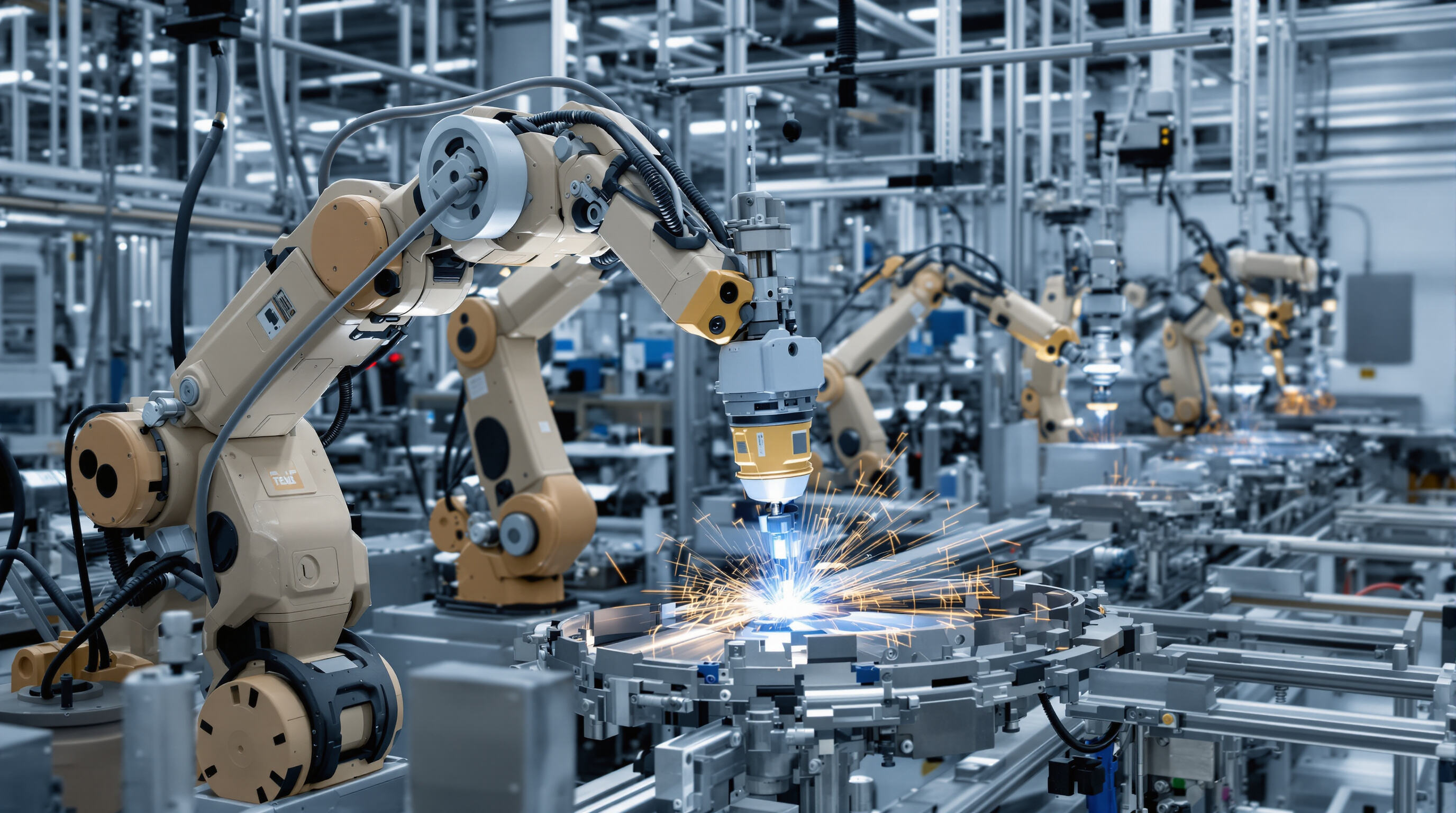

Spawanie laserowe naprawdę zmieniło sposób produkcji rzeczy w dzisiejszych fabrykach, ponieważ pozwala producentom łączyć materiały z niesamowitą dokładnością. Proces ten działa poprzez koncentrację intensywnych wiązek światła na powierzchniach, tworząc spoiny, które są zarówno mocniejsze, jak i czystsze w porównaniu z tym, co robiliśmy przy użyciu konwencjonalnych technik. W fabrykach odnotowano lepsze wyniki po pierwszej próbie spawania, co oznacza mniejsze odpady i mniej marnotrawstwa materiału. Technologia ta wyróżnia się swoją zdolnością do obsługi bardzo drobnych szczegółów na wrażliwych częściach, takich jak te znajdujące się w smartfonach lub instrumentach chirurgicznych. Przy przełączaniu między różnymi rodzajami metali podczas produkcji nie ma potrzeby zatrzymania się i zmiany narzędzi, ponieważ lasery tak łatwo się dostosowują. Ponadto, ponieważ wytwarzają one mniej ciepła, ważne właściwości materiałów podstawowych pozostają nienaruszone, jednocześnie oszczędzając koszty energii. Większość zakładów obsługuje te automatyczne stacje laserowe 24 godziny na dobę, co znacznie zwiększa dzienną produkcję. Dla każdego, kto prowadzi warsztat, gdzie szybkość i perfekcja mają równie duże znaczenie, inwestowanie w spawanie laserowe ma dobry sens biznesowy.

Integracja procesów spawania bez kontaktu w produkcji szybkich

Spawanie laserowe bez kontaktu działa bardzo dobrze w szybkiej produkcji, ponieważ nie powoduje zużycia narzędzi fizycznych. Fabryki mogą produkować części z niesamowitą prędkością, czasami nawet ponad 10 metrów na minutę, zachowując przy tym niemal tę samą jakość. Dużym plusem jest to, że nic nie dotyka materiału, nad którym się pracuje, więc zanieczyszczenie należy do przeszłości. W dzisiejszych czasach większość maszyn jest wyposażona w systemy monitorowania, które modulują poziom mocy i punkty ostrości w miarę ich rozwoju. To ma sens, ponieważ materiały nie zawsze są idealnie jednolite. Firmy zaoszczędzą mnóstwo czasu, który kiedyś zużywał zastępowanie zużytych końcówek lub sprzątanie pomiędzy partiami. Prawdziwa magia dzieje się, gdy te szybkie skanery galwanometryczne zaczynają poruszać wiązkami lasera z niesamowitą precyzją, mówiąc o mikronach. Takie dokładność otwiera drzwi dla producentów, którzy muszą szybko produkować skomplikowane kształty, co wyjaśnia, dlaczego fabryki samochodowe tak agresywnie przyjmują tę technologię ostatnio.

Poprawa przepustowości dzięki zastosowaniu maszyny do spawania laserowego

Przejście na lasery laserowe może naprawdę zwiększyć wydajność w zakładach produkcyjnych. Badania wskazują, że w porównaniu z tradycyjnymi technikami spawania wydajność produkcji wzrasta o około 40%. - Dlaczego? - Nie wiem. Ponieważ te maszyny pracują znacznie szybciej i eliminują wiele dodatkowych kroków, które normalnie spowalniają. Kolejnym dużym plusem jest to, że dzięki precyzyjnej kontroli ciepła zmniejszają one zapotrzebowanie na czyszczenie po spawaniu o prawie trzy czwarte. W zakładach prowadzących linie produkcyjne również wykazuje się większa ogólna skuteczność urządzeń, ponieważ występuje mniej przerw w pracy. Dodatkowo, materiał jest znacznie mniej zużywany, ponieważ lasery są tak precyzyjne w cięciu. Wszystkie te czynniki łączą się, co oznacza, że firmy zazwyczaj odzyskują swoje inwestycje dość szybko, mimo że wstępne koszty systemów laserowych są zazwyczaj wyższe niż koszty konwencjonalnych spawarów.

Główne zalety: Precyzja, szybkość i jakość procesu spawania laserowego

Minimalizowanie strefy cieplnej dla lepszej jakości spawania

Spawanie laserowe, które nie wymaga kontaktu, działa bardzo dobrze w szybkich warunkach produkcji, ponieważ nie wymaga zużycia narzędzi fizycznych. Fabryki mogą produkować części z niesamowitą prędkością, czasami nawet ponad 10 metrów na minutę, zachowując przy tym niemal tę samą jakość. Dużym plusem jest to, że nic nie dotyka materiału, nad którym się pracuje, więc zanieczyszczenie należy do przeszłości. W dzisiejszych czasach większość maszyn jest wyposażona w systemy monitorowania, które modulują poziom mocy i punkty ostrości w miarę ich rozwoju. To ma sens, ponieważ materiały nie zawsze są idealnie jednolite. Firmy zaoszczędzą mnóstwo czasu, który kiedyś zużywał zastępowanie zużytych końcówek lub sprzątanie pomiędzy partiami. Prawdziwa magia dzieje się, gdy te szybkie skanery galwanometryczne zaczynają poruszać wiązkami lasera z niesamowitą precyzją, mówiąc o mikronach. Takie dokładność otwiera drzwi dla producentów, którzy muszą szybko produkować skomplikowane kształty, co wyjaśnia, dlaczego fabryki samochodowe tak agresywnie przyjmują tę technologię ostatnio.

Poprawa przepustowości dzięki zastosowaniu maszyny do spawania laserowego

Przejście na lasery laserowe może naprawdę zwiększyć wydajność w zakładach produkcyjnych. Badania wskazują, że w porównaniu z tradycyjnymi technikami spawania wydajność produkcji wzrasta o około 40%. - Dlaczego? - Nie wiem. Ponieważ te maszyny pracują znacznie szybciej i eliminują wiele dodatkowych kroków, które normalnie spowalniają. Kolejnym dużym plusem jest to, że dzięki precyzyjnej kontroli ciepła zmniejszają one zapotrzebowanie na czyszczenie po spawaniu o prawie trzy czwarte. W zakładach prowadzących linie produkcyjne również wykazuje się większa ogólna skuteczność urządzeń, ponieważ występuje mniej przerw w pracy. Dodatkowo, materiał jest znacznie mniej zużywany, ponieważ lasery są tak precyzyjne w cięciu. Wszystkie te czynniki łączą się, co oznacza, że firmy zazwyczaj odzyskują swoje inwestycje dość szybko, mimo że wstępne koszty systemów laserowych są zazwyczaj wyższe niż koszty konwencjonalnych spawarów.

Główne zalety: Precyzja, szybkość i jakość procesu spawania laserowego

Minimalizowanie strefy cieplnej dla lepszej jakości spawania

Spawanie laserowe bez kontaktu działa bardzo dobrze w szybkiej produkcji, ponieważ nie powoduje zużycia narzędzi fizycznych. Fabryki mogą produkować części z niesamowitą prędkością, czasami nawet ponad 10 metrów na minutę, zachowując przy tym niemal tę samą jakość. Dużym plusem jest to, że nic nie dotyka materiału, nad którym się pracuje, więc zanieczyszczenie należy do przeszłości. W dzisiejszych czasach większość maszyn jest wyposażona w systemy monitorowania, które modulują poziom mocy i punkty ostrości w miarę ich rozwoju. To ma sens, ponieważ materiały nie zawsze są idealnie jednolite. Firmy zaoszczędzą mnóstwo czasu, który kiedyś zużywał zastępowanie zużytych końcówek lub sprzątanie pomiędzy partiami. Prawdziwa magia dzieje się, gdy te szybkie skanery galwanometryczne zaczynają poruszać wiązkami lasera z niesamowitą precyzją, mówiąc o mikronach. Takie dokładność otwiera drzwi dla producentów, którzy muszą szybko produkować skomplikowane kształty, co wyjaśnia, dlaczego fabryki samochodowe tak agresywnie przyjmują tę technologię ostatnio.

Poprawa przepustowości dzięki zastosowaniu maszyny do spawania laserowego

Przejście na lasery laserowe może naprawdę zwiększyć wydajność w zakładach produkcyjnych. Badania wskazują, że w porównaniu z tradycyjnymi technikami spawania wydajność produkcji wzrasta o około 40%. - Dlaczego? - Nie wiem. Ponieważ te maszyny pracują znacznie szybciej i eliminują wiele dodatkowych kroków, które normalnie spowalniają. Kolejnym dużym plusem jest to, że dzięki precyzyjnej kontroli ciepła zmniejszają one zapotrzebowanie na czyszczenie po spawaniu o prawie trzy czwarte. W zakładach prowadzących linie produkcyjne również wykazuje się większa ogólna skuteczność urządzeń, ponieważ występuje mniej przerw w pracy. Dodatkowo, materiał jest znacznie mniej zużywany, ponieważ lasery są tak precyzyjne w cięciu. Wszystkie te czynniki łączą się, co oznacza, że firmy zazwyczaj odzyskują swoje inwestycje dość szybko, mimo że wstępne koszty systemów laserowych są zazwyczaj wyższe niż koszty konwencjonalnych spawarów.

Główne zalety: Precyzja, szybkość i jakość procesu spawania laserowego

Minimalizowanie strefy cieplnej dla lepszej jakości spawania

Sprzęt spawania laserowego wytwarza połączenia o około 70-75% mocniejsze w przypadku pracy z różnymi mieszaninami metali, takimi jak aluminium i miedź lub stal zmieszana z magnezem. Szybkie wybuchy utrzymują obszar dotknięty ciepłem znacznie mniejszy, minimalizując strefy dotknięte ciepłem. W produkcji samochodów fabryki samochodowe agresywnie przyjmują tę technologię.

| Typ Lasera | Zakres grubości | Prędkość (mm/s) | Wspólne zastosowania |

|---|---|---|---|

| Typ Lasera | Zakres grubości | Prędkość (mm/s) | Wspólne zastosowania |

| Hybrydowe włókna | 18 mm | 1030 | Zestawy akumulatorów, kompaktowe uszczelki obudowy |

Główne zalety: Precyzja, szybkość i jakość procesu spawania laserowego

Minimalizowanie strefy cieplnej dla lepszej jakości spawania

Spawanie laserowe, które nie wymaga kontaktu, działa bardzo dobrze w szybkich warunkach produkcji, ponieważ nie wymaga zużycia narzędzi fizycznych. Fabryki mogą produkować części z niesamowitą prędkością, czasami nawet ponad 10 metrów na minutę, zachowując przy tym niemal tę samą jakość. Dużym plusem jest to, że nic nie dotyka materiału, nad którym się pracuje, więc zanieczyszczenie należy do przeszłości. W dzisiejszych czasach większość maszyn jest wyposażona w systemy monitorowania, które modulują poziom mocy i punkty ostrości w miarę ich rozwoju. To ma sens, ponieważ materiały nie zawsze są całkowicie jednorodne. Firmy zaoszczędzą mnóstwo czasu, który kiedyś zużywał zastępowanie zużytych końcówek lub sprzątanie pomiędzy partiami. Prawdziwa magia dzieje się, gdy te szybkie skanery galwanometryczne zaczynają poruszać wiązkami lasera z niesamowitą precyzją, mówiąc o mikronach. Takie dokładność otwiera drzwi dla producentów, którzy muszą szybko produkować skomplikowane kształty, co wyjaśnia, dlaczego fabryki samochodowe tak agresywnie przyjmują tę technologię ostatnio.

Poprawa przepustowości dzięki zastosowaniu maszyny do spawania laserowego

Przejście na lasery laserowe może naprawdę zwiększyć wydajność w zakładach produkcyjnych. Badania wskazują, że w porównaniu z tradycyjnymi technikami spawania wydajność produkcji wzrasta o około 40%. - Dlaczego? - Nie wiem. Ponieważ te maszyny pracują znacznie szybciej i eliminują wiele dodatkowych kroków, które normalnie spowalniają. Kolejnym dużym plusem jest to, że dzięki precyzyjnej kontroli ciepła zmniejszają one zapotrzebowanie na czyszczenie po spawaniu o prawie trzy czwarte. W zakładach prowadzących linie produkcyjne również wykazuje się większa ogólna skuteczność urządzeń, ponieważ występuje mniej przerw w pracy. Dodatkowo, materiał jest znacznie mniej zużywany, ponieważ lasery są tak precyzyjne w cięciu. Wszystkie te czynniki łączą się, co oznacza, że firmy zazwyczaj odzyskują swoje inwestycje dość szybko, mimo że wstępne koszty systemów laserowych są zazwyczaj wyższe niż koszty konwencjonalnych spawarów.

Przemysłowe zastosowania maszyn do spawania laserowego o dużej mocy

Wysokowytrzymałe maszyny do spawania laserowego stały się niezbędne w sektorach wymagających precyzji, prędkości i integralności konstrukcji. Ich zdolność do spalania materiałów grubości przekroju (do 25 mm głębokości penetracji) z prędkością przekraczającej 10 metrów na minutę, zmieniła standardy produkcji w zakresie budowy statków, infrastruktury energetycznej i komponentów maszyn ciężkich.

Postęp w wysokiej mocy spawaniu laserowym materiałów grubości

Najnowsza generacja systemów laserowych jest wyposażona w optykę adaptacyjną oraz funkcje monitorowania w czasie rzeczywistym, które utrzymują skupienie wiązki nawet na nieregularnych powierzchniach. Oznacza to, że producenci mogą osiągnąć stale dobre spawania w blachach stalowych o grubości do 30 milimetrów. Badania z Advanced Manufacturing Institute w 2024 roku również wykazały coś imponującego. Te nowe systemy zmniejszają te wady porowate o około połowę w porównaniu z tym, co widzimy przy użyciu starszych technik do produkcji naczyń ciśnieniowych. Takie ulepszenia mają duże znaczenie w zastosowaniach przemysłowych, gdzie najważniejsza jest integralność konstrukcji.

Aplikacje w przemyśle motoryzacyjnym, lotniczym i elektronicznym

- Motoryzacja : Maszyny do spawania laserowego łączą tacy z akumulatorami EV i aluminiowe panele nadwozia z dokładnością pozycji 0,1 mm, przyczyniając się do 30% skrócenia czasu produkcji komponentów pojazdów elektrycznych.

- Aeronautyka i kosmonautyka : Złoty titanowe w kadłubach osiągają wytrzymałość na rozciąganie 1200 MPa przy jednoczesnym zminimalizowaniu stref dotkniętych ciepłem (HAZ), które są kluczowe dla konstrukcji statków lotniczych odpornych na zmęczenie.

- Elektronika : Lasery światłowodowe pulsujące tworzą szwy o szerokości 50 μm w płytkach obwodów, umożliwiając hermetyczne uszczelki dla obudowy czujników 5G bez uszkodzenia sąsiednich komponentów.

Analiza porównawcza: Laserowe i tradycyjne spawanie łukowe w przemysłu ciężkim

Systemy laserowe przewyższają spawanie łukowe w trzech kluczowych obszarach:

- Kontrola zniekształceń : 80% mniejsze zniekształcenie termiczne w stalowych belkach powyżej 10 metrów.

- Koszty eksploatacji : 45% mniejsze zużycie energii na metr spawania w produkcji rurociągów.

- Wskazniki uszkodzeń : 60% mniejsza liczba napraw spawalniczych w budowie platform morskich dzięki precyzyjnej kontroli parametrów.

Podczas gdy spawanie łukowe zachowuje swoje zalety w naprawach polowych, maszyny do spawania laserowego dominują obecnie w ciężkich produkcjach w stałej pozycji z powtarzalnymi, wysokimi wydajnościami tolerancyjnymi.

Automatyzacja i przyszłość: spawanie laserowe za pomocą robotów i inteligentna produkcja

Mechanizm pracy systemów spawania laserowego

W systemach spawania laserowego, złączone ramiona współpracują z potężnymi laserami za pomocą specjalistycznych systemów optycznych, które dostarczają wiązkę dokładnie tam, gdzie jest potrzebna. System podąża za zaprogramowanymi trasami, gdy porusza się po skomplikowanych złączach. W trakcie tego procesu różne czujniki śledzą, jak dobrze powstaje każde spojenie w tym momencie. Ponieważ nie wymaga fizycznego kontaktu między komponentami, systemy te mogą osiągnąć niezwykle ciasne tolerancje, wydalając bardzo mało ciepła. Dzięki temu są one szczególnie dobre do łączenia trudnych materiałów, takich jak stopy aluminium lub cienkie części blachy, które mogłyby się wypaczyć przy użyciu tradycyjnych metod.

Korzyści związane ze spawaniem laserowym w zakresie efektywności produkcji poprzez automatyzację

Automatyczne spawanie laserowe zwiększa przepustowość produkcji o 40 - 60% w porównaniu z metodami ręcznymi, eliminując jednocześnie zmienność błędów ludzkich. Główne zalety obejmują:

- działanie 24/7 z Minimalnym Nadzorem

- Zmniejszenie ilości złomu dzięki stałej penetracji spawania

- Elastyczność w przypadku szybkiej zmiany produktu

- Wyeliminowanie wykończenia po spawaniu w 85% zastosowań

Koszty równoważenia i zwrot z inwestycji: wysoka inwestycja początkowa w porównaniu z długoterminowymi zyskami

Podczas gdy instalacje maszyny do spawania laserowego wymagają znaczących inwestycji wstępnych (150k - 500k USD), producenci zazwyczaj osiągają ROI w ciągu 18 - 36 miesięcy poprzez:

- 30 - 50% redukcji kosztów pracy

- 25% mniejsze zużycie energii w porównaniu ze spawaniem łukowym

- 60% zmniejszenie ilości odpadów

- Wydłużony okres użytkowania urządzeń z konserwacją predykcyjną

Przejście na rozwiązania automatyczne spawania zapewnia 3-7x wzrost wydajności, który kompensuje wydatki kapitałowe w ciągu dwóch cykli produkcji zgodnie z wskaźnikami branżowymi.

Innowacje i wyzwania: różne łączenia metali i lasery nowej generacji

Przełomy w spawaniu różnych metali przy użyciu precyzyjnych maszyn do spawania laserowego

Najnowsza generacja sprzętu do spawania laserowego wytwarza połączenia o około 70-75% mocniejsze w przypadku pracy z różnymi kombinacjami metali, takimi jak aluminium i miedź lub stal zmieszana z magnezem, co jest dużym skokiem do przodu w stosunku do tego, co może Tradycyjne metody spawania często prowadzą do kruchego powstawania międzymetalowych struktur między metalami, ale lasery włókniste eliminują ten problem, tworząc bardzo krótkie impulsy cieplne trwające zaledwie 2 do 5 milisekund. Te szybkie wybuchy pomagają utrzymać obszar dotknięty ciepłem znacznie mniejszym, a jednocześnie uzyskuje przyzwoitą głębokość penetracji około 12 milimetrów. Dla producentów samochodów budujących pojazdy elektryczne, ten poziom kontroli oznacza, że mogą podłączyć połączenia końcowe baterii z miedzi i aluminium połączonych razem przy niesamowicie niskich poziomach porowateń poniżej 0,2%. To ważne, ponieważ różnice w rozszerzaniu się tych metali podczas ogrzewania powodowały około jedną na pięć awarii spawania w częściach elektrycznych przed pojawieniem się nowych technik.

Rola diod i laserów hybrydowych w zaawansowanych zastosowaniach łączenia

Diodowe lasery dominują obecnie w zastosowaniach mikrozaworów wymagających średnicy wiązki <50 μm, szczególnie w produkcji elektroniki do połączeń miedziano-niklowych. Badanie z 2024 r., porównujące rodzaje laserów, ujawnia kluczowe różnice w wydajności:

| Typ Lasera | Zakres grubości | Prędkość (mm/s) | Wspólne zastosowania |

|---|---|---|---|

| Dioda | 0,12 mm | 80120 | Komponenty czujników, cienkie folie |

| Hybrydowe włókna | 18 mm | 40–60 | Pozostałe urządzenia do produkcji energii elektrycznej |

| CO₂ | 525 mm | 1030 | Spawanie rur elektroenergetycznych |

Systemy hybrydowe łączące technologie włókna i diod zmniejszają powstawanie międzymetali w łączach lotniczych z tytanu i stali o 58% dzięki modulacji mocy adaptacyjnej.

Czy spawanie laserowe może zastąpić spawanie oporowe? Analiza sporu

Wprawdzie maszyny do spawania laserowego osiągają 40% niższe koszty cyklu życia niż spawanie oporowe w ciągu pięciu lat, ale pozostają dwie bariery:

- Ograniczenia materialne : Ocieplona stal nadal wykazuje o 12~15% wyższe wskaźniki wad w przypadku laserowych z powodu parowania cynku

- Ograniczenia materialne : Koszty instalacji systemów i złożoność procesów pozostają barierami dla producentów, którzy chcą przejść od istniejących metod oporu.

Jednakże zautomatyzowane systemy laserowe przewyższają obecnie metody oporu w elastycznych środowiskach produkcyjnych, przy czym jedna komórka robotyczna zwykle zarządza 12 lub więcej kawałkami pracy jednocześnie i zmniejsza wymagania ręcznego operatora nawet o 80%.

Często zadawane pytania

Co to jest spawanie laserowe?

Spawanie laserowe to technologia wykorzystująca skoncentrowane wiązki światła do łączenia materiałów o wysokiej precyzji i wytrzymałości, często stosowana w produkcji przemysłowej do tworzenia mocnych, czystych spań.

Jak spawanie laserowe przynosi korzyści producentom?

Spawanie laserowe przynosi wiele korzyści, w tym lepszą dokładność, zmniejszenie ilości odpadów, szybsze wytwarzanie i mniejsze zużycie energii. Jego zdolność do obsługi delikatnych części bez zatrzymania i adaptacja między materiałami sprawia, że jest idealny do środowisk produkcyjnych.

Czy spawanie laserowe można zastosować na różnych rodzajach metali?

Tak, spawanie laserowe może dostosować się do różnych metali bez konieczności zatrzymania lub zmiany narzędzi, co czyni je bardzo wszechstronnym w procesach produkcyjnych.

Jak spawanie laserowe poprawia przepustowość produkcji?

Dzięki szybszemu działaniu i wyeliminowaniu zbędnych etapów spawanie laserowe zwiększa przepustowość produkcji o około 40% w porównaniu z tradycyjnymi technikami. Zmniejsza również czyszczenie po spawaniu i marnotrawstwo materiału.

Jakie branże korzystają z silnych maszyn spawalniczych laserowych?

Przemysły takie jak budowa statków, infrastruktura energetyczna, produkcja samochodów, lotnictwa i elektroniki znacząco korzystają z silnych maszyn spawalniczych laserowych ze względu na ich precyzję, prędkość i możliwości.

Czy spawanie laserowe może zastąpić spawanie oporowe?

Chociaż spawanie laserowe może w wielu przypadkach obniżyć koszty cyklu życia i zwiększyć elastyczność, ograniczenia materiału i kompromisy z przepustowością nadal stanowią wyzwanie w zastąpieniu spawania oporowego w określonych zastosowaniach.

Co to jest spawanie laserowe?

Robotyczne systemy spawania laserowego wykorzystują przegubowe ramiona i specjalistyczne systemy optyczne do precyzyjnego dostarczania wiązek laserowych do złączy spawanych, zapewniając ciasne tolerancje i minimalne rozkład ciepła.

Spis treści

- Ewolucja i wpływ Maszyna do spawania laserowego TECHNOLOGIA

- Główne zalety: Precyzja, szybkość i jakość procesu spawania laserowego

- Główne zalety: Precyzja, szybkość i jakość procesu spawania laserowego

- Główne zalety: Precyzja, szybkość i jakość procesu spawania laserowego

- Główne zalety: Precyzja, szybkość i jakość procesu spawania laserowego

- Przemysłowe zastosowania maszyn do spawania laserowego o dużej mocy

- Automatyzacja i przyszłość: spawanie laserowe za pomocą robotów i inteligentna produkcja

- Innowacje i wyzwania: różne łączenia metali i lasery nowej generacji

-

Często zadawane pytania

- Co to jest spawanie laserowe?

- Jak spawanie laserowe przynosi korzyści producentom?

- Czy spawanie laserowe można zastosować na różnych rodzajach metali?

- Jak spawanie laserowe poprawia przepustowość produkcji?

- Jakie branże korzystają z silnych maszyn spawalniczych laserowych?

- Czy spawanie laserowe może zastąpić spawanie oporowe?

- Co to jest spawanie laserowe?