De evolutie en de impact van Laserlasmachine TECHNOLOGIE

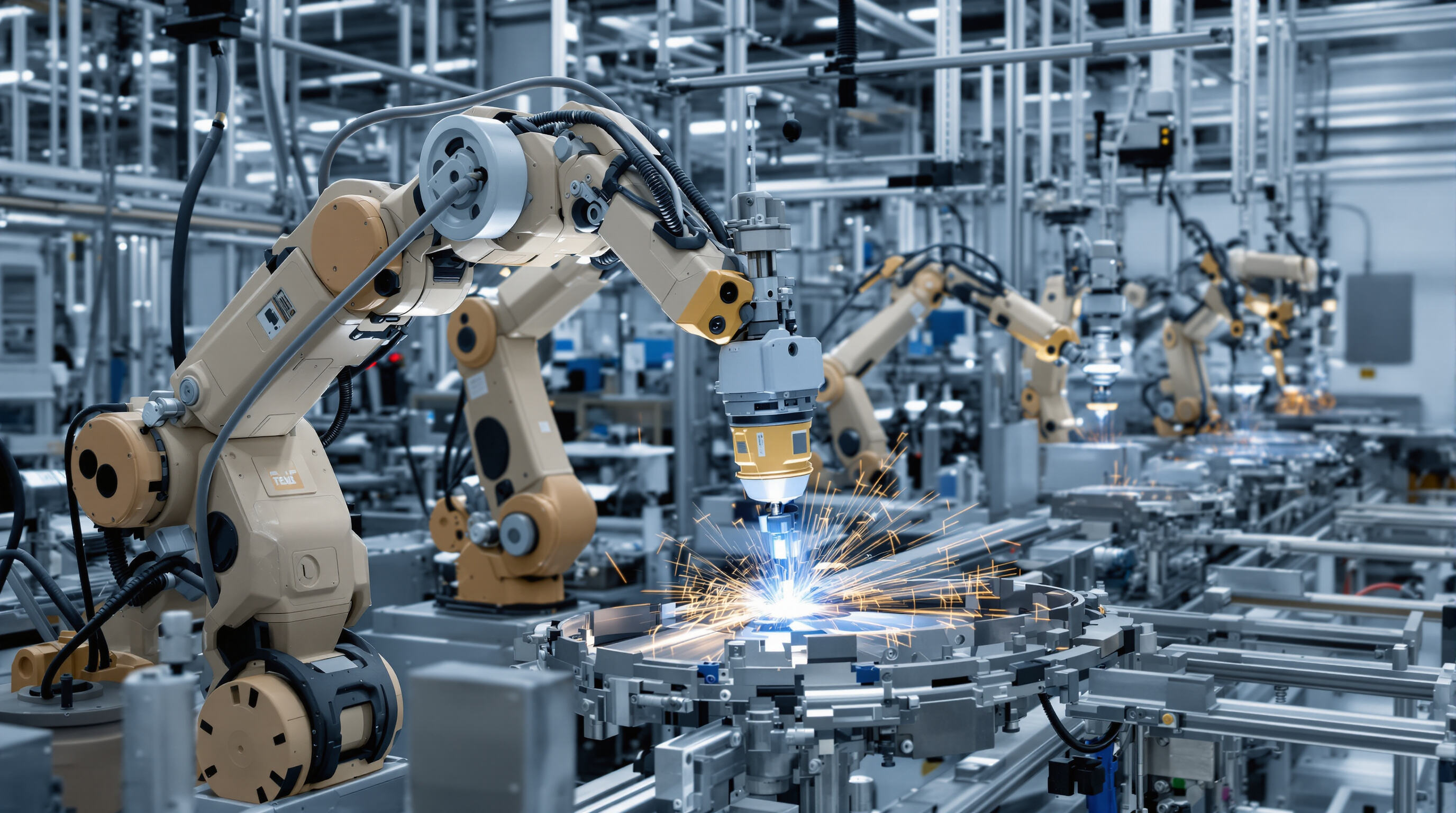

Hoe lasersweistechnologie de industriële productie verandert

Laserlassen heeft de manier waarop dingen gemaakt worden veranderd in fabrieken vandaag omdat het fabrikanten toelaat materialen met ongelooflijke precisie te verbinden. Het proces werkt door intense lichtstralen op oppervlakken te concentreren, waardoor lassen worden gemaakt die sterker en schoner zijn dan wat we vroeger met conventionele technieken deden. Fabrieken melden dat zij bij hun eerste poging tot lassen betere resultaten behalen, wat betekent dat er minder afval en minder materiaal wordt verspild. Wat deze technologie opvalt, is het vermogen om superfijne details te verwerken op gevoelige onderdelen zoals die in smartphones of chirurgische instrumenten. Bij het wisselen tussen verschillende soorten metalen tijdens productie, is het niet nodig om te stoppen en gereedschap te veranderen omdat lasers zich zo gemakkelijk aanpassen. Bovendien blijven belangrijke kenmerken van de basismaterialen intact, omdat ze in het algemeen minder warmte genereren, terwijl ze tegelijkertijd energie kosten besparen. De meeste fabrieken hebben deze geautomatiseerde laserstations 24/7 aan de gang, wat de dagelijkse productie drastisch verhoogt. Voor iedereen die een werkvloer runt waar zowel snelheid als perfectie even belangrijk zijn, is investeren in lasersweis gewoon zakelijk zinvol.

Integratie van niet-contact lassen in de hogesnelheidsfabricage

Laserlassen zonder contact werkt goed in snelle productie omdat er geen slijtage van fysieke gereedschappen is. Fabrieken kunnen onderdelen blijven produceren met verbazingwekkende snelheden, soms meer dan 10 meter per minuut, terwijl de kwaliteit vrijwel gelijk blijft. Een groot pluspunt is dat er niets aan het werkbare materiaal komt, dus verontreiniging behoort tot het verleden. Tegenwoordig zijn de meeste machines uitgerust met bewakingssystemen die het vermogen en de scherpstelling aanpassen. Dat is logisch, want materialen zijn niet altijd perfect uniform. Bedrijven besparen veel tijd die vroeger werd verbruikt door versleten puntjes te vervangen of schoonmaakwerkzaamheden tussen partijen te doen. De echte magie gebeurt wanneer die hogesnelheids galvanometerscanners laserstralen met ongelooflijke precisie beginnen te bewegen. Dit soort nauwkeurigheid opent deuren voor fabrikanten die ingewikkelde vormen snel moeten produceren, wat verklaart waarom autofabrieken deze technologie zo agressief hebben aangenomen.

Verbetering van de doorvoer met behulp van lasers

De overstap naar lasers kan de efficiëntie in de productielocaties echt verhogen. Uit onderzoek blijkt dat de productie met ongeveer 40% toeneemt in vergelijking met traditionele lastechnieken. - Waarom? - Ik weet het niet. Omdat deze machines veel sneller werken en een hoop extra stappen elimineren die normaal gesproken dingen vertragen. Een ander groot pluspunt is dat zij de behoefte aan reiniging na het lassen met bijna driekwart verminderen dankzij de nauwkeurige beheersing van de warmte-toepassing. Fabrieken die productielijnen hebben, zien ook een betere effectiefheid van de apparatuur, omdat er minder onderbrekingen zijn tijdens de werking. Bovendien wordt materiaalverspilling drastisch verminderd omdat de lasers zo precies zijn met hun snijwerk. Al deze factoren samen betekenen dat bedrijven hun investering meestal vrij snel terugverdienen, hoewel de aanvankelijke kosten voor lasersystemen hoger zijn dan de kosten van conventionele lasers.

Belangrijkste voordelen: Precision, snelheid en kwaliteit in laserlassen

Minimaliseer de warmte-afgebroken zone (HAZ) voor een betere laskwaliteit

Lasersweiswerk dat geen contact vereist, werkt erg goed in snelle productie omdat er geen slijtage van fysieke gereedschappen is. Fabrieken kunnen onderdelen blijven produceren met verbazingwekkende snelheden, soms meer dan 10 meter per minuut, terwijl de kwaliteit vrijwel gelijk blijft. Een groot pluspunt is dat er niets aan het werkbare materiaal komt, dus verontreiniging behoort tot het verleden. Tegenwoordig zijn de meeste machines uitgerust met bewakingssystemen die het vermogen en de scherpstelling aanpassen. Dat is logisch, want materialen zijn niet altijd perfect uniform. Bedrijven besparen veel tijd die vroeger werd verbruikt door versleten puntjes te vervangen of schoonmaakwerkzaamheden tussen partijen te doen. De echte magie gebeurt wanneer die hogesnelheids galvanometerscanners laserstralen met ongelooflijke precisie beginnen te bewegen. Dit soort nauwkeurigheid opent deuren voor fabrikanten die ingewikkelde vormen snel moeten produceren, wat verklaart waarom autofabrieken deze technologie zo agressief hebben aangenomen.

Verbetering van de doorvoer met behulp van lasers

De overstap naar lasers kan de efficiëntie in de productielocaties echt verhogen. Uit onderzoek blijkt dat de productie met ongeveer 40% toeneemt in vergelijking met traditionele lastechnieken. - Waarom? - Ik weet het niet. Omdat deze machines veel sneller werken en een hoop extra stappen elimineren die normaal gesproken dingen vertragen. Een ander groot pluspunt is dat zij de behoefte aan reiniging na het lassen met bijna driekwart verminderen dankzij de nauwkeurige beheersing van de warmte-toepassing. Fabrieken die productielijnen hebben, zien ook een betere effectiefheid van de apparatuur, omdat er minder onderbrekingen zijn tijdens de werking. Bovendien wordt materiaalverspilling drastisch verminderd omdat de lasers zo precies zijn met hun snijwerk. Al deze factoren samen betekenen dat bedrijven hun investering meestal vrij snel terugverdienen, hoewel de aanvankelijke kosten voor lasersystemen hoger zijn dan de kosten van conventionele lasers.

Belangrijkste voordelen: Precision, snelheid en kwaliteit in laserlassen

Minimaliseer de warmte-afgebroken zone (HAZ) voor een betere laskwaliteit

Laserlassen zonder contact werkt goed in snelle productie omdat er geen slijtage van fysieke gereedschappen is. Fabrieken kunnen onderdelen blijven produceren met verbazingwekkende snelheden, soms meer dan 10 meter per minuut, terwijl de kwaliteit vrijwel gelijk blijft. Een groot pluspunt is dat er niets aan het werkbare materiaal komt, dus verontreiniging behoort tot het verleden. Tegenwoordig zijn de meeste machines uitgerust met bewakingssystemen die het vermogen en de scherpstelling aanpassen. Dat is logisch, want materialen zijn niet altijd perfect uniform. Bedrijven besparen veel tijd die vroeger werd verbruikt door versleten puntjes te vervangen of schoonmaakwerkzaamheden tussen partijen te doen. De echte magie gebeurt wanneer die hogesnelheids galvanometerscanners laserstralen met ongelooflijke precisie beginnen te bewegen. Dit soort nauwkeurigheid opent deuren voor fabrikanten die ingewikkelde vormen snel moeten produceren, wat verklaart waarom autofabrieken deze technologie zo agressief hebben aangenomen.

Verbetering van de doorvoer met behulp van lasers

De overstap naar lasers kan de efficiëntie in de productielocaties echt verhogen. Uit onderzoek blijkt dat de productie met ongeveer 40% toeneemt in vergelijking met traditionele lastechnieken. - Waarom? - Ik weet het niet. Omdat deze machines veel sneller werken en een hoop extra stappen elimineren die normaal gesproken dingen vertragen. Een ander groot pluspunt is dat zij de behoefte aan reiniging na het lassen met bijna driekwart verminderen dankzij de nauwkeurige beheersing van de warmte-toepassing. Fabrieken die productielijnen hebben, zien ook een betere effectiefheid van de apparatuur, omdat er minder onderbrekingen zijn tijdens de werking. Bovendien wordt materiaalverspilling drastisch verminderd omdat de lasers zo precies zijn met hun snijwerk. Al deze factoren samen betekenen dat bedrijven hun investering meestal vrij snel terugverdienen, hoewel de aanvankelijke kosten voor lasersystemen hoger zijn dan de kosten van conventionele lasers.

Belangrijkste voordelen: Precision, snelheid en kwaliteit in laserlassen

Minimaliseer de warmte-afgebroken zone (HAZ) voor een betere laskwaliteit

Laserlassenproducten met ongeveer 70-75% sterkere verbindingen bij het werken met verschillende metalen combinaties zoals aluminium en koper of staal gemengd met magnesium. Snelle uitbarstingen houden het gebied dat door de hitte wordt beïnvloed veel kleiner terwijl de hitte-geïnfecteerde zones worden geminimaliseerd. In de auto-industrie nemen autofabrieken deze technologie actief aan.

| Laser Type | Diktebereik | Versnelling (mm/s) | Gemeenschappelijke toepassingen |

|---|---|---|---|

| Laser Type | Diktebereik | Versnelling (mm/s) | Gemeenschappelijke toepassingen |

| Hybride vezels | 18 mm | 1030 | Andere, met een diameter van niet meer dan 30 mm |

Belangrijkste voordelen: Precision, snelheid en kwaliteit in laserlassen

Minimaliseer de warmte-afgebroken zone (HAZ) voor een betere laskwaliteit

Lasersweiswerk dat geen contact vereist, werkt erg goed in snelle productie omdat er geen slijtage van fysieke gereedschappen is. Fabrieken kunnen onderdelen blijven produceren met verbazingwekkende snelheden, soms meer dan 10 meter per minuut, terwijl de kwaliteit vrijwel gelijk blijft. Een groot pluspunt is dat er niets aan het werkbare materiaal komt, dus verontreiniging behoort tot het verleden. Tegenwoordig zijn de meeste machines uitgerust met bewakingssystemen die het vermogen en de scherpstelling aanpassen. Dat is logisch, want materialen zijn niet altijd perfect uniform. Bedrijven besparen veel tijd die vroeger werd verbruikt door versleten puntjes te vervangen of schoonmaakwerkzaamheden tussen partijen te doen. De echte magie gebeurt wanneer die hogesnelheids galvanometerscanners laserstralen met ongelooflijke precisie beginnen te bewegen. Dit soort nauwkeurigheid opent deuren voor fabrikanten die ingewikkelde vormen snel moeten produceren, wat verklaart waarom autofabrieken deze technologie zo agressief hebben aangenomen.

Verbetering van de doorvoer met behulp van lasers

De overstap naar lasers kan de efficiëntie in de productielocaties echt verhogen. Uit onderzoek blijkt dat de productie met ongeveer 40% toeneemt in vergelijking met traditionele lastechnieken. - Waarom? - Ik weet het niet. Omdat deze machines veel sneller werken en een hoop extra stappen elimineren die normaal gesproken dingen vertragen. Een ander groot pluspunt is dat zij de behoefte aan reiniging na het lassen met bijna driekwart verminderen dankzij de nauwkeurige beheersing van de warmte-toepassing. Fabrieken die productielijnen hebben, zien ook een betere effectiefheid van de apparatuur, omdat er minder onderbrekingen zijn tijdens de werking. Bovendien wordt materiaalverspilling drastisch verminderd omdat de lasers zo precies zijn met hun snijwerk. Al deze factoren samen betekenen dat bedrijven hun investering meestal vrij snel terugverdienen, hoewel de aanvankelijke kosten voor lasersystemen hoger zijn dan de kosten van conventionele lasers.

Industriële toepassingen van lasersoldeermachines met hoog vermogen

Laserlassen met een hoog vermogen is onmisbaar geworden in sectoren die precisie, snelheid en structurele integriteit vereisen. Hun vermogen om materialen met een dikke doorsnede (tot 25 mm penetratie diepte) met snelheden van meer dan 10 meter per minuut te smelten, heeft de fabricage-normen voor scheepsbouw, energie-infrastructuur en componenten van zware machines opnieuw gedefinieerd.

Vooruitgang in lasersweiswerk voor dikke materialen

De nieuwste generatie lasersystemen is uitgerust met adaptieve optica en realtime-monitoring die de straal zelfs op ruwe of onregelmatige oppervlakken scherp houdt. Dit betekent dat fabrikanten consistent goede lasingen kunnen bereiken in stalen platen met een dikte van 30 millimeter. Onderzoek van het Advanced Manufacturing Institute in 2024 vond ook iets indrukwekkends. Deze nieuwe systemen verminderen die vervelende porosititeitsdefecten met ongeveer de helft vergeleken met wat we zien met oudere technieken voor het maken van drukvaten. Dat soort verbeteringen maakt een groot verschil in industriële toepassingen waar structurele integriteit het belangrijkst is.

Toepassingen in de automobiel-, lucht- en ruimtevaartindustrie en de elektronica-industrie

- Automotive : Lasersweismachines verbinden EV-batterijbakken en aluminiumcarrosseriepanelen met een positiegenauigheid van 0,1 mm, wat bijdraagt tot een vermindering van de productietijd voor elektrische voertuigonderdelen met 30%.

- Luchtvaart : Titanium-schommelingen van vliegtuigen bereiken treksterkte van 1.200 MPa en minimaliseren de hitte-afgeperste zones (HAZ), die van cruciaal belang zijn voor vermoeidheidsbestendige vliegtuigconstructies.

- Elektronica : Pulserende glasvezellasers creëren 50 1⁄4 meter breedte naadjes in schakelingen, waardoor hermetische afdichtingen voor 5G-sensorbehuizingen mogelijk zijn zonder naastliggende componenten te beschadigen.

Vergelijkende analyse: Lasers en traditionele booglassen in zware industrieën

Lasersystemen zijn beter dan booglassen op drie belangrijke gebieden:

- Vervorming beheersing : 80% lagere thermische vervorming bij stalen balken van meer dan 10 meter.

- Bedrijfskosten : 45% minder energieverbruik per meter las in de productie van leidingen.

- Defectpercentages : 60% minder lasreparaties bij offshoreplatformconstructie dankzij nauwkeurige parameterscontrole.

Hoewel booglassen nog steeds voordelen biedt bij veldreparaties, domineren laserslagen nu de vaste zware fabricage met hun herhaalbare, hoge tolerantie-uitgangen.

Automatisering en de toekomst: robotlasersweiswerk en slimme productie

Werkmechanisme van robotlaserschwei-

In robotlasersweisinstallaties werken gewrichtsarmen samen met krachtige lasers via gespecialiseerde optische systemen die de straal precies naar de gewenste plaats brengen. Het systeem volgt vooraf geprogrammeerde routes terwijl het zich door ingewikkelde gewrichten beweegt, en tijdens dit proces houden verschillende sensoren bij hoe goed elke las zich op dat moment en daar vormt. Omdat er geen fysiek contact tussen de componenten nodig is, kunnen deze systemen ongelooflijk strakke toleranties bereiken terwijl ze heel weinig warmte uitstoten. Dit maakt ze bijzonder geschikt voor het samenvoegen van lastige materialen zoals aluminiumlegeringen of dunne plaatmetalen onderdelen die bij traditionele methoden zouden vervormen.

Voordelen van lasersweis in de productie-efficiëntie door automatisering

Automatisch lasersweis verhoogt de productie doorvoer met 40 à 60% in vergelijking met handmatige methoden, terwijl de variabiliteit van menselijke fouten wordt geëlimineerd. De belangrijkste voordelen zijn:

- 24/7 Bedrijfsvoering Met Minimale Toezicht

- Verminderde schrootpercentages door consistente laspenetratie

- Flexibiliteit voor snelle productwisselingen

- Uitbanning van nalasbewerking in 85% van de toepassingen

Balanceringskosten en ROI: hoge initiële investering versus langetermijnwinsten

Hoewel de installatie van robotlasersoldeermachines een aanzienlijke aanvankelijke investering vereist (150k-$500k), bereiken fabrikanten doorgaans binnen 18-36 maanden ROI door:

- 3050% vermindering van de arbeidskosten

- 25% lager energieverbruik dan bij booglassen

- 60% vermindering van materiaalafval

- Verlengde levensduur van apparatuur met voorspellend onderhoud

De overgang naar geautomatiseerde lasoplossingen levert volgens de industriële benchmarks een productiviteitswinst van 3-7x die de kapitaaluitgaven binnen twee productiecycli compenseren.

Innovatie en uitdagingen: Verschillende metaalverbindingen en laserapparatuur van de volgende generatie

Doorbraken in het lassen van verschillende metalen met behulp van laserlasers

De nieuwste generatie laserlassenapparatuur produceert verbindingen die ongeveer 70-75% sterker zijn bij het werken met verschillende metaalcombinaties zoals aluminium en koper of staal gemengd met magnesium, wat een flinke sprong vooruit is ten opzichte van wat booglassen kan. Traditionele lasbenaderingen leiden vaak tot broze intermetalen tussen metalen, maar vezellasers verminderen dit probleem door zeer korte warmtepulsen te creëren die slechts 2 tot 5 milliseconden duren. Deze snelle uitbarstingen helpen het gebied dat door de hitte wordt beïnvloed veel kleiner te houden terwijl er nog steeds een goede penetratie diepte rond de 12 millimeter diep wordt. Voor autofabrikanten die elektrische voertuigen bouwen betekent dit niveau van controle dat ze batterijterminalverbindingen kunnen bevestigen met koper en aluminium samengevoegd met ongelooflijk lage porosititeitsniveaus onder 0,2%. Dit is belangrijk omdat verschillen in de uitbreiding van deze metalen bij verhitting voorheen ongeveer één op de vijf lasfouten veroorzaakten in EV-onderdelen voordat deze nieuwe technieken kwamen.

De rol van dioden en hybride lasers in geavanceerde verbindingstoepassingen

Diodelasers domineren nu micro-laserapplicaties die <50 μm balkdiameter vereisen, met name in de elektronicaproductie voor koper-nikkel interconnecties. Een studie uit 2024 waarin lasersoorten worden vergeleken, toont belangrijke prestatieverschillen aan:

| Laser Type | Diktebereik | Versnelling (mm/s) | Gemeenschappelijke toepassingen |

|---|---|---|---|

| Diode | 0,1 2 mm | 80120 | Sensorcomponenten, dunne folie |

| Hybride vezels | 18 mm | 40–60 | Met een vermogen van niet meer dan 50 l |

| CO₂ | 525 mm | 1030 | Lassen van leidingen voor energiecentrales |

Hybride systemen die vezel- en diode-technologieën combineren, verminderen met 58% de intermetalenvorming in luchtvaartverbindingen van titanium-staal door middel van adaptieve vermogensmodulatie.

Kan laserslijmen de weerstandsslijmen vervangen? Het geschil analyseren

Hoewel lasersweismachines gedurende vijf jaar 40% lagere levenscycluskosten behalen dan weerstandssweismachines, blijven er twee barrières bestaan:

- Materiële beperkingen : Gegalvaniseerd staal vertoont nog steeds 1215% hogere gebrekcijfers bij lasers als gevolg van zinkverdamping

- Materiële beperkingen : De installatiekosten van het systeem en de complexiteit van het proces blijven barrières voor fabrikanten die willen overstappen van bestaande weerstandsmethoden.

Geautomatiseerde lasersystemen zijn echter nu beter dan weerstandsmethoden in flexibele productieomgevingen, waarbij een enkele robotcel meestal 12 of meer werkstukken tegelijkertijd beheert en de handmatige operator met maximaal 80% vermindert.

FAQ

Wat is laserlassen?

Laserlassen is een technologie waarbij geconcentreerde lichtstralen worden gebruikt om materialen met hoge precisie en sterkte te verbinden, vaak gebruikt in industriële productie voor het maken van sterke, schone lassen.

Hoe komt lasersweis van de fabrikanten?

Laserlassen biedt verschillende voordelen, waaronder verbeterde nauwkeurigheid, minder afval, snellere productie en minder energieverbruik. Het vermogen om delicate onderdelen te hanteren zonder te stoppen en de aanpassingsvermogen tussen materialen maken het ideaal voor productieomgevingen.

Kan laserlassen op verschillende soorten metalen worden gebruikt?

Ja, lasersweis kan zich aanpassen aan verschillende metalen zonder dat er gereedschappen moeten worden gestopt of veranderd, waardoor het zeer veelzijdig is in productieprocessen.

Hoe verbetert lasersweis de productie?

Door sneller te werken en onnodige stappen te elimineren, verbetert lasersweis de productie met ongeveer 40% in vergelijking met traditionele technieken. Het vermindert ook het schoonmaken na het lassen en het materiaalverspilling.

Welke industrieën hebben baat bij lasers of lasers van hoge kracht?

Industrieën zoals scheepsbouw, energie-infrastructuur, automobiel-, lucht- en ruimtevaartindustrie en elektronicaproductie profiteren aanzienlijk van lasersweismachines met een hoog vermogen vanwege hun precisie, snelheid en mogelijkheden.

Kan lasersweis het weerstandssweis vervangen?

Hoewel laserlassen in veel gevallen lagere levenscycluskosten en meer flexibiliteit kan opleveren, vormen materialenbeperkingen en doorvoercompensaties nog steeds uitdagingen bij het vervangen van weerstandslassen voor specifieke toepassingen.

Wat is robotlasersweis?

Robotsystemen voor lasersweis gebruiken gewrichtsarmen en gespecialiseerde optische systemen om laserstralen nauwkeurig naar lasgewrichten te brengen, waardoor nauwe toleranties en minimale warmteverdeling worden bereikt.

Inhoudsopgave

- De evolutie en de impact van Laserlasmachine TECHNOLOGIE

- Belangrijkste voordelen: Precision, snelheid en kwaliteit in laserlassen

- Belangrijkste voordelen: Precision, snelheid en kwaliteit in laserlassen

- Belangrijkste voordelen: Precision, snelheid en kwaliteit in laserlassen

- Belangrijkste voordelen: Precision, snelheid en kwaliteit in laserlassen

- Industriële toepassingen van lasersoldeermachines met hoog vermogen

- Automatisering en de toekomst: robotlasersweiswerk en slimme productie

- Innovatie en uitdagingen: Verschillende metaalverbindingen en laserapparatuur van de volgende generatie

-

FAQ

- Wat is laserlassen?

- Hoe komt lasersweis van de fabrikanten?

- Kan laserlassen op verschillende soorten metalen worden gebruikt?

- Hoe verbetert lasersweis de productie?

- Welke industrieën hebben baat bij lasers of lasers van hoge kracht?

- Kan lasersweis het weerstandssweis vervangen?

- Wat is robotlasersweis?