Evrim ve Etkisi Lazer Kaynak Makinesi TEKNOLOJİ

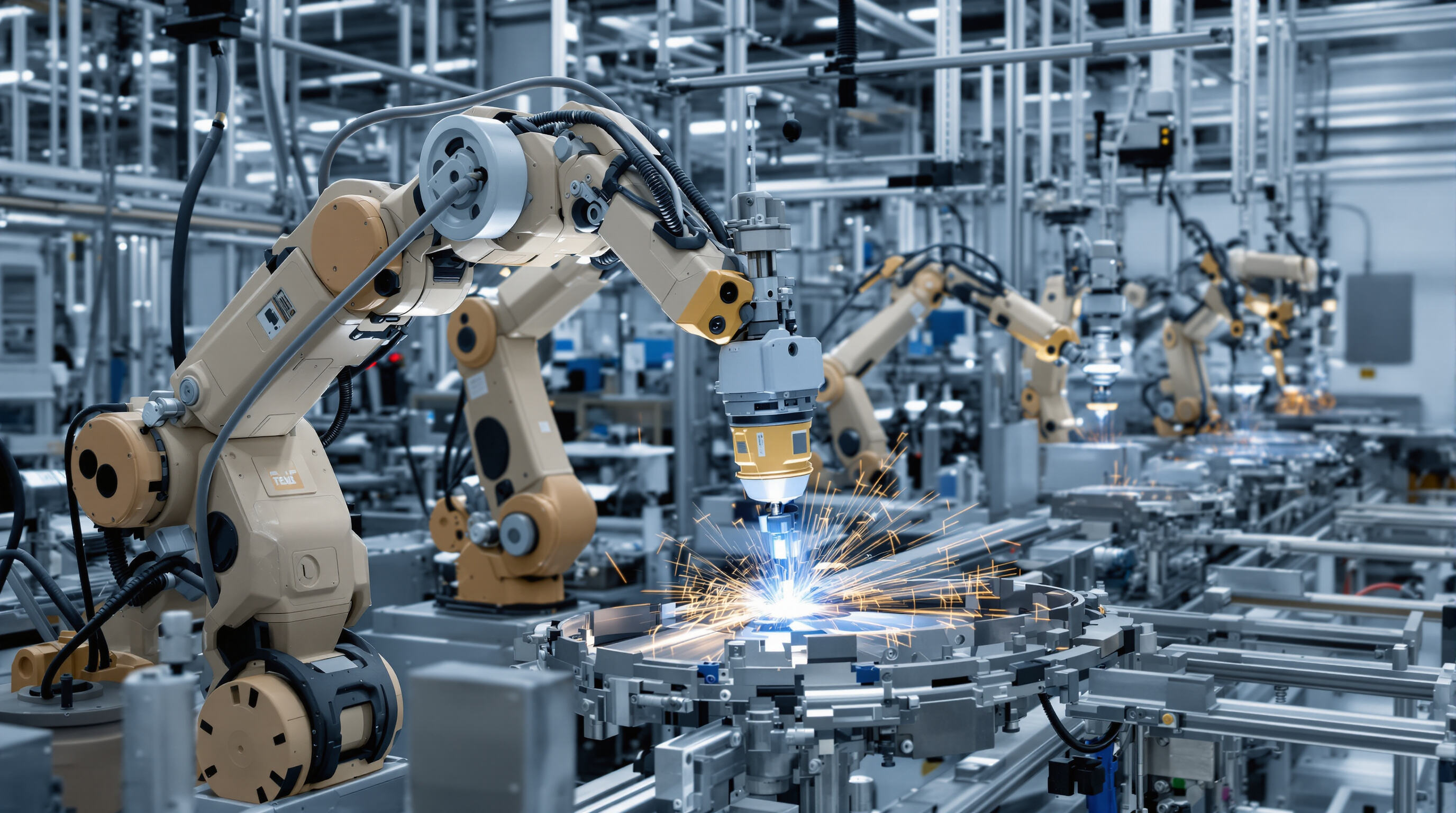

Lazer kaynak teknolojisinin endüstriyel üretimi nasıl yeniden şekillendirdiği

Lazer kaynak, fabrikalarda üretilen şeyleri değiştirdi çünkü üreticilerin inanılmaz bir hassasiyetle malzemeleri birleştirmelerine izin verdi. Bu işlem, yoğun ışık ışınlarını yüzeylere yoğunlaştırarak çalışır. Bu da geleneksel tekniklerle yaptığımızla karşılaştırıldığında hem daha güçlü hem de daha temiz kaynaklar oluşturur. Fabrikalar ilk kaynak denemesinde daha iyi sonuçlar elde ettiklerini, yani daha az atık ve daha az malzeme israfı olduğu için rapor ediyor. Bu teknolojinin öne çıkması, akıllı telefonlarda veya cerrahi aletlerde bulunan hassas parçalarda çok ince detayları işleme yeteneğidir. Üretim sırasında farklı metal türleri arasında geçiş yaparken, laserlerin kolayca adapte olduğu için, aletleri durdurup değiştirmeye gerek yoktur. Ayrıca, genel olarak daha az ısı ürettikleri için, temel malzemelerin önemli özellikleri sağlam kalırken aynı zamanda enerji maliyetlerini de tasarruf ederler. Çoğu fabrika bu otomatik lazer istasyonlarını 24 saat, 7 gün çalıştırıyor. Bu da günlük üretim sayısını önemli ölçüde artırıyor. Hız ve mükemmelliğin eşit derecede önemli olduğu bir işyerini yöneten biri için lazer kaynaklarına yatırım yapmak iyi bir iş anlamı taşır.

Yüksek hızlı üretimde temas dışı kaynak işlemlerinin entegrasyonu

Temas gerektirmeyen lazer kaynak, hızlı üretim ortamlarında çok iyi çalışır çünkü fiziksel aletlerin aşınması yoktur. Fabrikalar parçaları inanılmaz hızlarla üretmeye devam edebilir, bazen de dakikada 10 metreden fazla, ve yine de kaliteyi neredeyse her yerde aynı tutabilirler. Bir büyük artı, üzerinde çalışılan malzemeye hiçbir şeyin dokunmaması, bu yüzden kirlilik geçmişte kalmış bir şey haline gelir. Günümüzde çoğu makine güç seviyelerini ve odak noktasını ayarlayan izleme sistemleriyle donatılmıştır. Anlamlı bir şey, malzemeler her zaman mükemmel bir şekilde aynı değildir. Şirketler, eski tiplerini değiştirmek veya seri arasında temizlik yapmak için harcanmış zamanları tasarruf ediyor. Gerçek sihir, bu yüksek hızlı galvanometre tarayıcıları lazer ışınlarını inanılmaz bir hassasiyetle hareket ettirmeye başladığında gerçekleşir. Burada mikrondan bahsediyoruz. Bu tür bir hassasiyet, karmaşık şekillerin hızlı üretilmesi gereken üreticilere kapılar açıyor. Bu da otomobil fabrikalarının bu teknolojiyi son zamanlarda neden bu kadar agresif bir şekilde benimsemiş olduklarını açıklıyor.

Lazer kaynak makinesi kullanımı ile verimlilik iyileştirmeleri

Lazer kaynak makinelerine geçmek, üretim atölyelerinde verimliliği gerçekten artırabilir. Araştırmalar, geleneksel kaynak tekniklerine kıyasla üretim oranının yaklaşık% 40 oranında arttığını göstermektedir. - Neden? - Neden? Çünkü bu makineler çok daha hızlı çalışır ve normalde işleri yavaşlatan bir sürü ekstra adımı ortadan kaldırır. Bir başka büyük avantajı da, ısı uygulamasını ne kadar doğru kontrol ettikleri sayesinde kaynak sonrası temizlik ihtiyaçlarını neredeyse dörtte üçe düşürmeleri. Üretim hatlarını işleyen fabrikalar da, çalışma sırasında daha az kesinti olduğu için, genel ekipman etkinliğini daha iyi görüyorlar. Ayrıca, lazerler kesimlerinde çok hassas oldukları için malzeme atıkları önemli ölçüde azalıyor. Tüm bu faktörler bir araya gelince, şirketler genellikle lazer sistemleri için ön maliyetin geleneksel kaynakçıların maliyetinden daha yüksek olmasına rağmen yatırımlarını oldukça hızlı bir şekilde geri kazanırlar.

Temel Avantajları: Lazer kaynak işlemlerinde hassasiyet, hız ve kalite

Yüksek kaynak kalitesi için ısı etkilenen bölgeyi (HAZ) en aza indirmek

Temas gerektirmeyen lazer kaynak, hızlı üretim ortamlarında çok iyi çalışır çünkü fiziksel aletlerin aşınması yoktur. Fabrikalar parçaları inanılmaz hızlarla üretmeye devam edebilir, bazen de dakikada 10 metreden fazla, ve yine de kaliteyi neredeyse her yerde aynı tutabilirler. Bir büyük artı, üzerinde çalışılan malzemeye hiçbir şeyin dokunmaması, bu yüzden kirlilik geçmişte kalmış bir şey haline gelir. Günümüzde çoğu makine güç seviyelerini ve odak noktasını ayarlayan izleme sistemleriyle donatılmıştır. Anlamlı bir şey, malzemeler her zaman mükemmel bir şekilde aynı değildir. Şirketler, eski tiplerini değiştirmek veya seri arasında temizlik yapmak için harcanmış zamanları tasarruf ediyor. Gerçek sihir, bu yüksek hızlı galvanometre tarayıcıları lazer ışınlarını inanılmaz bir hassasiyetle hareket ettirmeye başladığında gerçekleşir. Burada mikrondan bahsediyoruz. Bu tür bir hassasiyet, karmaşık şekillerin hızlı üretilmesi gereken üreticilere kapılar açıyor. Bu da otomobil fabrikalarının bu teknolojiyi son zamanlarda neden bu kadar agresif bir şekilde benimsemiş olduklarını açıklıyor.

Lazer kaynak makinesi kullanımı ile verimlilik iyileştirmeleri

Lazer kaynak makinelerine geçmek, üretim atölyelerinde verimliliği gerçekten artırabilir. Araştırmalar, geleneksel kaynak tekniklerine kıyasla üretim oranının yaklaşık% 40 oranında arttığını göstermektedir. - Neden? - Neden? Çünkü bu makineler çok daha hızlı çalışır ve normalde işleri yavaşlatan bir sürü ekstra adımı ortadan kaldırır. Bir başka büyük avantajı da, ısı uygulamasını ne kadar doğru kontrol ettikleri sayesinde kaynak sonrası temizlik ihtiyaçlarını neredeyse dörtte üçe düşürmeleri. Üretim hatlarını işleyen fabrikalar da, çalışma sırasında daha az kesinti olduğu için, genel ekipman etkinliğini daha iyi görüyorlar. Ayrıca, lazerler kesimlerinde çok hassas oldukları için malzeme atıkları önemli ölçüde azalıyor. Tüm bu faktörler bir araya gelince, şirketler genellikle lazer sistemleri için ön maliyetin geleneksel kaynakçıların maliyetinden daha yüksek olmasına rağmen yatırımlarını oldukça hızlı bir şekilde geri kazanırlar.

Temel Avantajları: Lazer kaynak işlemlerinde hassasiyet, hız ve kalite

Yüksek kaynak kalitesi için ısı etkilenen bölgeyi (HAZ) en aza indirmek

Temas gerektirmeyen lazer kaynak, hızlı üretim ortamlarında çok iyi çalışır çünkü fiziksel aletlerin aşınması yoktur. Fabrikalar parçaları inanılmaz hızlarla üretmeye devam edebilir, bazen de dakikada 10 metreden fazla, ve yine de kaliteyi neredeyse her yerde aynı tutabilirler. Bir büyük artı, üzerinde çalışılan malzemeye hiçbir şeyin dokunmaması, bu yüzden kirlilik geçmişte kalmış bir şey haline gelir. Günümüzde çoğu makine güç seviyelerini ve odak noktasını ayarlayan izleme sistemleriyle donatılmıştır. Anlamlı bir şey, malzemeler her zaman mükemmel bir şekilde aynı değildir. Şirketler, eski tiplerini değiştirmek veya seri arasında temizlik yapmak için harcanmış zamanları tasarruf ediyor. Gerçek sihir, bu yüksek hızlı galvanometre tarayıcıları lazer ışınlarını inanılmaz bir hassasiyetle hareket ettirmeye başladığında gerçekleşir. Burada mikrondan bahsediyoruz. Bu tür bir hassasiyet, karmaşık şekillerin hızlı üretilmesi gereken üreticilere kapılar açıyor. Bu da otomobil fabrikalarının bu teknolojiyi son zamanlarda neden bu kadar agresif bir şekilde benimsemiş olduklarını açıklıyor.

Lazer kaynak makinesi kullanımı ile verimlilik iyileştirmeleri

Lazer kaynak makinelerine geçmek, üretim atölyelerinde verimliliği gerçekten artırabilir. Araştırmalar, geleneksel kaynak tekniklerine kıyasla üretim oranının yaklaşık% 40 oranında arttığını göstermektedir. - Neden? - Neden? Çünkü bu makineler çok daha hızlı çalışır ve normalde işleri yavaşlatan bir sürü ekstra adımı ortadan kaldırır. Bir başka büyük avantajı da, ısı uygulamasını ne kadar doğru kontrol ettikleri sayesinde kaynak sonrası temizlik ihtiyaçlarını neredeyse dörtte üçe düşürmeleri. Üretim hatlarını işleyen fabrikalar da, çalışma sırasında daha az kesinti olduğu için, genel ekipman etkinliğini daha iyi görüyorlar. Ayrıca, lazerler kesimlerinde çok hassas oldukları için malzeme atıkları önemli ölçüde azalıyor. Tüm bu faktörler bir araya gelince, şirketler genellikle lazer sistemleri için ön maliyetin geleneksel kaynakçıların maliyetinden daha yüksek olmasına rağmen yatırımlarını oldukça hızlı bir şekilde geri kazanırlar.

Temel Avantajları: Lazer kaynak işlemlerinde hassasiyet, hız ve kalite

Yüksek kaynak kalitesi için ısı etkilenen bölgeyi (HAZ) en aza indirmek

Lazer kaynak ekipmanları, alüminyum ve bakır veya magnezyumla karışık çelik gibi farklı metal kombinasyonlarıyla çalışırken yaklaşık 70-75% daha güçlü eklemler üretir. Hızlı patlamalar, ısıdan etkilenen bölgeyi çok daha küçük tutarken, ısıdan etkilenen bölgeleri en aza indirgenir. Otomobil üretiminde, otomobil fabrikaları bu teknolojiyi agresif bir şekilde benimsiyor.

| Laser türü | Kalınlık aralığı | Hız (mm/s) | Genel Uygulamalar |

|---|---|---|---|

| Laser türü | Kalınlık aralığı | Hız (mm/s) | Genel Uygulamalar |

| Fiber-Hybrid | 18 mm | 1030 | Akü terminalleri, kompakt kaplama mühürleri |

Temel Avantajları: Lazer kaynak işlemlerinde hassasiyet, hız ve kalite

Yüksek kaynak kalitesi için ısı etkilenen bölgeyi (HAZ) en aza indirmek

Temas gerektirmeyen lazer kaynak, hızlı üretim ortamlarında çok iyi çalışır çünkü fiziksel aletlerin aşınması yoktur. Fabrikalar parçaları inanılmaz hızlarla üretmeye devam edebilir, bazen de dakikada 10 metreden fazla, ve yine de kaliteyi neredeyse her yerde aynı tutabilirler. Bir büyük artı, üzerinde çalışılan malzemeye hiçbir şeyin dokunmaması, bu yüzden kirlilik geçmişte kalmış bir şey haline gelir. Günümüzde çoğu makine güç seviyelerini ve odak noktasını ayarlayan izleme sistemleriyle donatılmıştır. Bu mantıklı çünkü malzemeler her zaman tamamen tekdüze değildir. Şirketler, eski tiplerini değiştirmek veya seri arasında temizlik yapmak için harcanmış zamanları tasarruf ediyor. Gerçek sihir, bu yüksek hızlı galvanometre tarayıcıları lazer ışınlarını inanılmaz bir hassasiyetle hareket ettirmeye başladığında gerçekleşir. Burada mikrondan bahsediyoruz. Bu tür bir hassasiyet, karmaşık şekillerin hızlı üretilmesi gereken üreticilere kapılar açıyor. Bu da otomobil fabrikalarının bu teknolojiyi son zamanlarda neden bu kadar agresif bir şekilde benimsemiş olduklarını açıklıyor.

Lazer kaynak makinesi kullanımı ile verimlilik iyileştirmeleri

Lazer kaynak makinelerine geçmek, üretim atölyelerinde verimliliği gerçekten artırabilir. Araştırmalar, geleneksel kaynak tekniklerine kıyasla üretim oranının yaklaşık% 40 oranında arttığını göstermektedir. - Neden? - Neden? Çünkü bu makineler çok daha hızlı çalışır ve normalde işleri yavaşlatan bir sürü ekstra adımı ortadan kaldırır. Bir başka büyük avantajı da, ısı uygulamasını ne kadar doğru kontrol ettikleri sayesinde kaynak sonrası temizlik ihtiyaçlarını neredeyse dörtte üçe düşürmeleri. Üretim hatlarını işleyen fabrikalar da, çalışma sırasında daha az kesinti olduğu için, genel ekipman etkinliğini daha iyi görüyorlar. Ayrıca, lazerler kesimlerinde çok hassas oldukları için malzeme atıkları önemli ölçüde azalıyor. Tüm bu faktörler bir araya gelince, şirketler genellikle lazer sistemleri için ön maliyetin geleneksel kaynakçıların maliyetinden daha yüksek olmasına rağmen yatırımlarını oldukça hızlı bir şekilde geri kazanırlar.

Yüksek Güçlü Lazer Kaynak Makinelerinin Endüstriyel Uygulamalar

Yüksek güçlü lazer kaynak makineleri, hassasiyet, hız ve yapısal bütünlük gerektiren sektörlerde vazgeçilmez hale geldi. Kalın kesim malzemelerini (25 mm'ye kadar nüfuz derinliği) dakikada 10 metreyi aşan hızlarda füzyon yapabilme yetenekleri, gemi yapımı, enerji altyapısı ve ağır makine bileşenleri için üretim standartlarını yeniden tanımladı.

Kalın kesimli malzemeler için yüksek güçlü lazer kaynaklarında gelişmeler

Son nesil lazer sistemleri, uyumlu optik ve gerçek zamanlı izleme özellikleriyle donatılmıştır. Bu da ışınların kaba veya düzensiz yüzeylerde bile odaklanmasını sağlar. Bu, üreticilerin 30 milimetre kalınlığında çelik levhalarda sürekli iyi kaynaklar elde edebilmeleri anlamına gelir. 2024'te gelişmiş üretim enstitüsü tarafından yapılan araştırmalar da oldukça etkileyici bir şey buldu. Bu yeni sistemler basınçlı kaplar yapmak için daha eski teknikleri kullananlara kıyasla bu rahatsız edici gözenekli kusurları yaklaşık yarıya düşürdü. Bu tür bir iyileştirme, yapısal bütünlüğün en önemli olduğu endüstriyel uygulamalarda büyük bir fark yaratır.

Otomotiv, Havacılık ve Elektronik Üretiminde Uygulamalar

- Otomotiv : Lazer kaynak makineleri, EV pil tepsilerini ve alüminyum gövde panellerini 0.1mm konum doğruluğu ile birleştirerek elektrikli araç bileşenleri için üretim süresinin %30 azaltılmasına katkıda bulunur.

- Havacılık : Titanyum uçak gövdesi kaynakları, yorgunluğa dayanıklı uçak yapıları için kritik olan ısı etkilenen bölgeleri (HAZ) en aza indirerek 1.200 MPa'lık germe dayanıklılıklarına ulaşır.

- Elektronik : Pulslu fiber lazerler devre kartlarında 50 μm genişliğinde dikişler yaratır ve 5G sensör evleri için bitişik bileşenlere zarar vermeden hermetik mühürlemeyi sağlar.

Karşılaştırmalı Analiz: Laser ile Geleneksel Yay Kaynaklama Ağır Sanayi

Lazer sistemleri üç önemli alanda ark kaynakından daha iyidir:

- Distorsiyon Kontrolü : 10 metreden fazla çelik kirişlerde %80 daha düşük termal çarpıtma.

- İşletme Masrafları : boru hattı üretiminde 1 metre kaynak başına %45 daha az enerji tüketimi.

- Hata oranları : Denizaltı platform inşaatında %60 daha az kaynak onarımları, hassas parametreler kontrolü sayesinde.

Yay kaynak, saha onarımları için avantajlarını korurken, lazer kaynak makineleri, tekrarlanabilir, yüksek toleranslı çıkışlarıyla sabit pozisyonlu ağır imalatı yönetiyor.

Otomasyon ve Gelecek: Robotik Lazer Kaynak ve Akıllı Üretim

Robot lazer kaynak sistemlerinin çalışma mekanizması

Robot lazer kaynak sistemlerinde, eklemli kollar, ışın ışını tam olarak ihtiyaç duyulan yere ulaştıran özel optik sistemler aracılığıyla güçlü lazerlerle birlikte çalışır. Sistem karmaşık eklemler üzerinden hareket ederken önceden programlanmış yolları takip eder ve bu süreç sırasında çeşitli sensörler her kaynakın tam o anda ve orada ne kadar iyi oluştuğunu izler. Bileşenler arasında fiziksel temas gerektirmediği için bu sistemler çok az ısı üretirken inanılmaz derecede sıkı toleranslara ulaşabiliyor. Bu, özellikle alüminyum alaşımları veya geleneksel yöntemlerle bükülecek ince metal parçaları gibi zor malzemeleri birleştirmek için iyi hale getirir.

Otomasyon yoluyla üretim verimliliğinde lazer kaynakının faydaları

Otomatik lazer kaynaklama, insan hatası değişkenliğini ortadan kaldırırken, manuel yöntemlere kıyasla üretim oranını %40-60 artırır. Ana avantajları şunlardır:

- az Gözlemle 24/7 Çalışma

- Sürekli kaynak nüfuzu ile azalan hurda oranları

- Hızlı ürün değişimi için esneklik

- 85% uygulamalarda kaynak sonrası işleme son verilmesi

Denge maliyeti ve ROI: Yüksek başlangıç yatırımı uzun vadeli kazançlara karşı

Robot Lazer Kaynak Makinesi kurulumları önemli bir ön yatırım gerektiriyorken (150k € 500k $), üreticiler genellikle ROI'yi 18 - 36 ay içinde elde eder:

- i̇şgücü maliyetlerinin %30-50 oranında azalması

- arka kaynakla karşılaştırıldığında %25 daha düşük enerji tüketimi

- malzeme atıklarının %60 oranında azalması

- Tahmin edici bakım ile ekipman ömrünün uzatılması

Otomatik kaynak çözümlerine geçiş, endüstriye göre iki üretim döngüsü içinde sermaye harcamalarını telafi eden 3 - 7 kat daha fazla verimlilik kazandırır.

Yenilikler ve Zorluklar: Farklı Metal Birleştirme ve Yeni Nesil Lazerler

Kesinlik Lazer Kaynak Makineleri Kullanarak Farklı Metal Kaynaklama'da İlerleme

Son nesil lazer kaynak ekipmanları, alüminyum ve bakır veya magnezyumla karışık çelik gibi farklı metal kombinasyonlarıyla çalışırken yaklaşık 70-75% daha güçlü eklemler üretir. Bu, yay kaynakının yapabileceği şeylerden oldukça ileri bir sıçrama. Geleneksel kaynak yaklaşımları genellikle metaller arasında kırılgan metaller arası oluşumlara yol açar, ancak fiber lazerler sadece 2 ila 5 milisaniye süren çok kısa ısı darbeleri yaratarak bu sorunu azaltır. Bu hızlı patlamalar, ısıdan etkilenen alanı çok daha küçük tutmaya yardımcı olurken, hala 12 milimetre derinliğinde iyi bir nüfuz derinliği elde eder. Elektrikli araçlar üreten otomobil üreticileri için bu kontrol seviyesi, batarya terminal bağlantılarını bakır ve alüminyumla inanılmaz derecede düşük gözenekli seviyelerde, %0.2'den aşağı bir şekilde birleştirebilmeleri anlamına geliyor. Bu önemli çünkü bu metallerin ısıtıldıklarında nasıl genişlediğiyle ilgili farklılıklar, bu yeni tekniklerin ortaya çıkmasından önce EV parçalarında yaklaşık beş kaynak arızasının birine neden oluyordu.

Gelişmiş birleşim uygulamalarında diyot ve hibrit lazerlerin rolü

Diyot lazerleri, özellikle bakır-nikel bağlantıları için elektronik üretiminde, <50 μm kiriş çapı gerektiren mikro kaynak uygulamalarına hakimdir. 2024 yılında yapılan bir araştırma, lazer türlerini karşılaştırarak, performans farklılıklarını ortaya çıkardı:

| Laser türü | Kalınlık aralığı | Hız (mm/s) | Genel Uygulamalar |

|---|---|---|---|

| Diyot | 0.12 mm | 80120 | Sensör bileşenleri, ince folyolar |

| Fiber-Hybrid | 18 mm | 40–60 | Batarya tepsileri, ısı değiştiricileri |

| CO₂ | 525 mm | 1030 | Elektrik santrali boru kaynakları |

Elyaf ve diyot teknolojilerini birleştiren hibrit sistemler, uyarlanmalı güç modülasyonu yoluyla titanyum-pürüzlü havacılık eklemlerinde metaller arası oluşumu% 58 oranında azaltır.

Lazer kaynak, direnci kaynak yerine geçebilir mi? Tartışmayı Analiz Etmek

Lazer kaynak makineleri, direnç kaynaklarına göre beş yılda %40 daha düşük yaşam döngüsü maliyetlerine ulaşırken, iki engel devam ediyor:

- Maddi Sınırlamalar : Galvanizli çelik hala lazerlerle çinko buharlaşması nedeniyle %12~15 daha yüksek kusur oranları göstermektedir

- Maddi Sınırlamalar : Sistem kurulum maliyetleri ve süreç karmaşıklığı, mevcut direnç yöntemlerinden geçiş yapmak isteyen üreticiler için engeller olmaya devam ediyor.

Bununla birlikte, otomatik lazer sistemleri artık esnek üretim ortamlarında direnç yöntemlerini geçiyor, tek bir robot hücresi tipik olarak aynı anda 12 veya daha fazla iş parçasını yönetmekte ve manuel operatör gereksinimlerini % 80'e kadar azaltmaktadır.

SSS

Lazer kaynak nedir?

Lazer kaynak, yoğun ışık ışınlarını yüksek hassasiyet ve güçle malzemeleri birleştirmek için kullanan bir teknolojidir.

Lazer kaynak üreticilere nasıl fayda sağlıyor?

Lazer kaynak, daha iyi doğruluk, az atık, daha hızlı üretim ve daha az enerji tüketimi de dahil olmak üzere birkaç avantaj sunar. Durmadan hassas parçaları işleme yeteneği ve malzemeler arasında uyumluluk, üretim ortamları için ideal hale getirir.

Lazer kaynak farklı metal türlerinde kullanılabilir mi?

Evet, lazer kaynak, aletleri durdurmak veya değiştirmek zorunda kalmadan çeşitli metallerle uyum sağlayabilir ve üretim süreçlerinde çok yönlü hale gelir.

Lazer kaynak üretim verimini nasıl artırır?

Daha hızlı çalışarak ve gereksiz adımları ortadan kaldırarak, lazer kaynak, geleneksel tekniklere kıyasla üretim oranını yaklaşık% 40 oranında artırır. Ayrıca kaynak sonrası temizliği ve malzeme atıklarını azaltır.

Yüksek güçlü lazer kaynak makinelerinden hangi endüstriler yararlanıyor?

Gemicilik, enerji altyapısı, otomotiv, havacılık ve elektronik imalat gibi endüstriler, hassasiyetleri, hızı ve yetenekleri nedeniyle yüksek güçlü lazer kaynak makinelerinden önemli ölçüde yararlanır.

Lazer kaynak, direnç kaynakının yerini alabilir mi?

Lazer kaynak, birçok durumda daha düşük yaşam döngüsü maliyetlerine ve daha fazla esnekliğe ulaşabilse de, malzeme sınırlamaları ve verim karşıtlığı pazarlamaları, belirli uygulamalar için direnç kaynakının yerini almasında hala zorluklar yaratmaktadır.

Robot lazer kaynak nedir?

Robotik lazer kaynak sistemleri, dokunmalı kolları ve özel optik sistemleri kullanarak lazer ışınlarını kaynak eklemlerine hassas bir şekilde ulaştırır, sıkı toleranslar ve minimum ısı dağılımını sağlar.

İçindekiler

- Evrim ve Etkisi Lazer Kaynak Makinesi TEKNOLOJİ

- Temel Avantajları: Lazer kaynak işlemlerinde hassasiyet, hız ve kalite

- Temel Avantajları: Lazer kaynak işlemlerinde hassasiyet, hız ve kalite

- Temel Avantajları: Lazer kaynak işlemlerinde hassasiyet, hız ve kalite

- Temel Avantajları: Lazer kaynak işlemlerinde hassasiyet, hız ve kalite

- Yüksek Güçlü Lazer Kaynak Makinelerinin Endüstriyel Uygulamalar

- Otomasyon ve Gelecek: Robotik Lazer Kaynak ve Akıllı Üretim

- Yenilikler ve Zorluklar: Farklı Metal Birleştirme ve Yeni Nesil Lazerler

-

SSS

- Lazer kaynak nedir?

- Lazer kaynak üreticilere nasıl fayda sağlıyor?

- Lazer kaynak farklı metal türlerinde kullanılabilir mi?

- Lazer kaynak üretim verimini nasıl artırır?

- Yüksek güçlü lazer kaynak makinelerinden hangi endüstriler yararlanıyor?

- Lazer kaynak, direnç kaynakının yerini alabilir mi?

- Robot lazer kaynak nedir?