La evolución y el impacto de Máquina de Soldadura Láser TECNOLOGÍA

Cómo la tecnología de soldadura láser está transformando la producción industrial

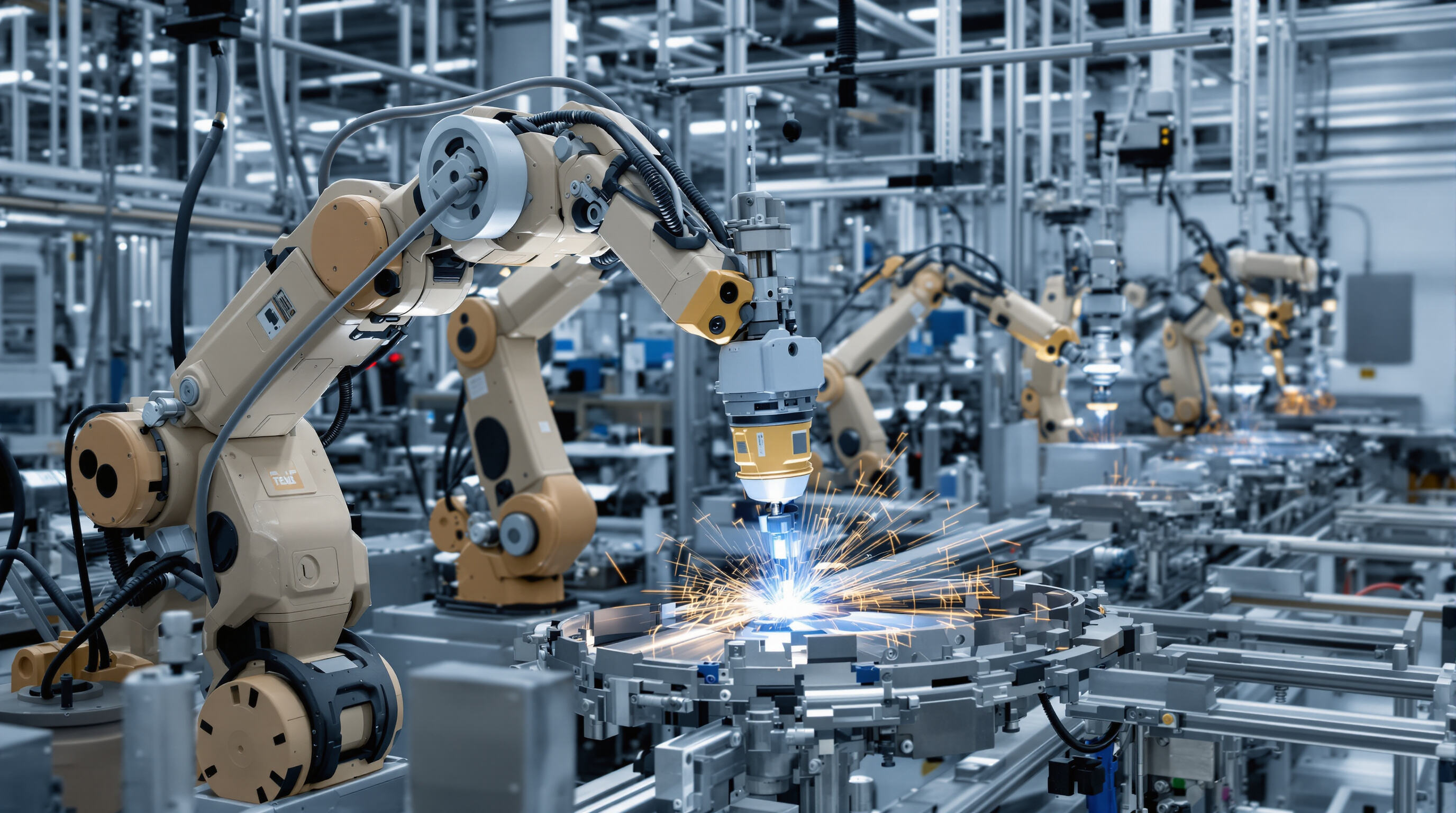

La soldadura láser ha cambiado la forma en que se fabrican las cosas en las fábricas de hoy porque permite a los fabricantes unir materiales con una precisión increíble. El proceso funciona concentrando intensos haces de luz en superficies, creando soldaduras que son más fuertes y limpias en comparación con lo que solíamos hacer con técnicas convencionales. Las fábricas informan que obtienen mejores resultados en su primer intento de soldadura, lo que significa menos desechos y menos desperdicio de material. Lo que hace que esta tecnología se destaque es su capacidad para manejar detalles muy finos en partes sensibles como las que se encuentran en teléfonos inteligentes o instrumentos quirúrgicos. Cuando se cambia entre diferentes tipos de metales durante las series de producción, no hay necesidad de detenerse y cambiar herramientas ya que los láseres se adaptan tan fácilmente. Además, dado que generan menos calor en general, las características importantes de los materiales de base permanecen intactas al tiempo que ahorran costos de energía. La mayoría de las plantas ahora ejecutan estas estaciones láser automatizadas las 24 horas, los 7 días de la semana, lo que aumenta drásticamente los números de producción diaria. Para cualquiera que dirija un taller donde la velocidad y la perfección importan por igual, invertir en soldadura láser tiene buen sentido comercial.

La integración de los procesos de soldadura sin contacto en la fabricación de alta velocidad

La soldadura láser que no requiere contacto funciona muy bien en entornos de producción rápida porque no hay desgaste de herramientas físicas involucradas. Las fábricas pueden seguir produciendo piezas a velocidades asombrosas, a veces superando los 10 metros por minuto, manteniendo la calidad casi igual en todo momento. Una gran ventaja es que nada toca el material en el que se trabaja, por lo que la contaminación es cosa del pasado. Hoy en día la mayoría de las máquinas vienen equipadas con sistemas de monitoreo que ajustan los niveles de potencia y los puntos de enfoque a medida que avanzan. Tiene sentido, ya que los materiales no siempre son perfectamente uniformes. Las empresas ahorran mucho tiempo que antes se consumía reemplazando puntas gastadas o limpiando entre lotes. La verdadera magia ocurre cuando esos escáneres galvanómetros de alta velocidad empiezan a mover los rayos láser con una precisión increíble, hablando de micras aquí. Este tipo de precisión abre puertas para los fabricantes que necesitan producir formas complicadas rápidamente, lo que explica por qué las plantas de automóviles han estado adoptando esta tecnología tan agresivamente últimamente.

Mejoras en el rendimiento con la adopción de máquinas de soldadura por láser

El cambio a las máquinas de soldadura láser puede realmente aumentar la eficiencia en las fábricas. Las investigaciones indican que el rendimiento de producción aumenta en torno al 40% en comparación con las técnicas tradicionales de soldadura. ¿Por qué? ¿Por qué? Porque estas máquinas trabajan mucho más rápido y eliminan un montón de pasos adicionales que normalmente ralentizan las cosas. Otra gran ventaja es que reducen las necesidades de limpieza post-soldado en casi tres cuartas partes gracias a la precisión con que controlan la aplicación de calor. Las fábricas que operan líneas de producción también ven una mayor eficacia general del equipo, ya que hay menos interrupciones durante el funcionamiento. Además, el desperdicio de material se reduce drásticamente porque los láseres son muy precisos con sus cortes. Todos estos factores combinados significan que las empresas normalmente recuperan su inversión bastante rápidamente a pesar de que el costo inicial de los sistemas láser tiende a ser mayor que el costo de las soldadoras convencionales.

Ventajas principales: Precisión, velocidad y calidad en los procesos de soldadura por láser

Minimizar la zona afectada por el calor (HAZ) para una calidad superior de la soldadura

La soldadura láser que no requiere contacto funciona muy bien en entornos de producción rápida porque no hay desgaste de herramientas físicas involucradas. Las fábricas pueden seguir produciendo piezas a velocidades asombrosas, a veces superando los 10 metros por minuto, manteniendo la calidad casi igual en todo momento. Una gran ventaja es que nada toca el material en el que se trabaja, por lo que la contaminación es cosa del pasado. Hoy en día la mayoría de las máquinas vienen equipadas con sistemas de monitoreo que ajustan los niveles de potencia y los puntos de enfoque a medida que avanzan. Tiene sentido, ya que los materiales no siempre son perfectamente uniformes. Las empresas ahorran mucho tiempo que antes se consumía reemplazando puntas gastadas o limpiando entre lotes. La verdadera magia ocurre cuando esos escáneres galvanómetros de alta velocidad empiezan a mover los rayos láser con una precisión increíble, hablando de micras aquí. Este tipo de precisión abre puertas para los fabricantes que necesitan producir formas complicadas rápidamente, lo que explica por qué las plantas de automóviles han estado adoptando esta tecnología tan agresivamente últimamente.

Mejoras en el rendimiento con la adopción de máquinas de soldadura por láser

El cambio a las máquinas de soldadura láser puede realmente aumentar la eficiencia en las fábricas. Las investigaciones indican que el rendimiento de producción aumenta en torno al 40% en comparación con las técnicas tradicionales de soldadura. ¿Por qué? ¿Por qué? Porque estas máquinas trabajan mucho más rápido y eliminan un montón de pasos adicionales que normalmente ralentizan las cosas. Otra gran ventaja es que reducen las necesidades de limpieza post-soldado en casi tres cuartas partes gracias a la precisión con que controlan la aplicación de calor. Las fábricas que operan líneas de producción también ven una mayor eficacia general del equipo, ya que hay menos interrupciones durante el funcionamiento. Además, el desperdicio de material se reduce drásticamente porque los láseres son muy precisos con sus cortes. Todos estos factores combinados significan que las empresas normalmente recuperan su inversión bastante rápidamente a pesar de que el costo inicial de los sistemas láser tiende a ser mayor que el costo de las soldadoras convencionales.

Ventajas principales: Precisión, velocidad y calidad en los procesos de soldadura por láser

Minimizar la zona afectada por el calor (HAZ) para una calidad superior de la soldadura

La soldadura láser que no requiere contacto funciona muy bien en entornos de producción rápida porque no hay desgaste de herramientas físicas involucradas. Las fábricas pueden seguir produciendo piezas a velocidades asombrosas, a veces superando los 10 metros por minuto, manteniendo la calidad casi igual en todo momento. Una gran ventaja es que nada toca el material en el que se trabaja, por lo que la contaminación es cosa del pasado. Hoy en día la mayoría de las máquinas vienen equipadas con sistemas de monitoreo que ajustan los niveles de potencia y los puntos de enfoque a medida que avanzan. Tiene sentido, ya que los materiales no siempre son perfectamente uniformes. Las empresas ahorran mucho tiempo que antes se consumía reemplazando puntas gastadas o limpiando entre lotes. La verdadera magia ocurre cuando esos escáneres galvanómetros de alta velocidad empiezan a mover los rayos láser con una precisión increíble, hablando de micras aquí. Este tipo de precisión abre puertas para los fabricantes que necesitan producir formas complicadas rápidamente, lo que explica por qué las plantas de automóviles han estado adoptando esta tecnología tan agresivamente últimamente.

Mejoras en el rendimiento con la adopción de máquinas de soldadura por láser

El cambio a las máquinas de soldadura láser puede realmente aumentar la eficiencia en las fábricas. Las investigaciones indican que el rendimiento de producción aumenta en torno al 40% en comparación con las técnicas tradicionales de soldadura. ¿Por qué? ¿Por qué? Porque estas máquinas trabajan mucho más rápido y eliminan un montón de pasos adicionales que normalmente ralentizan las cosas. Otra gran ventaja es que reducen las necesidades de limpieza post-soldado en casi tres cuartas partes gracias a la precisión con que controlan la aplicación de calor. Las fábricas que operan líneas de producción también ven una mayor eficacia general del equipo, ya que hay menos interrupciones durante el funcionamiento. Además, el desperdicio de material se reduce drásticamente porque los láseres son muy precisos con sus cortes. Todos estos factores combinados significan que las empresas normalmente recuperan su inversión bastante rápidamente a pesar de que el costo inicial de los sistemas láser tiende a ser mayor que el costo de las soldadoras convencionales.

Ventajas principales: Precisión, velocidad y calidad en los procesos de soldadura por láser

Minimizar la zona afectada por el calor (HAZ) para una calidad superior de la soldadura

Los equipos de soldadura por láser producen juntas que son aproximadamente 70-75% más fuertes cuando se trabaja con diferentes combinaciones de metales como aluminio y cobre o acero mezclado con magnesio. Las ráfagas rápidas mantienen el área afectada por el calor mucho más pequeña mientras se minimizan las zonas afectadas por el calor. En la fabricación de automóviles, las fábricas de automóviles están adoptando esta tecnología agresivamente.

| Tipo de láser | Rango de espesor | Velocidad (mm/s) | Aplicaciones comunes |

|---|---|---|---|

| Tipo de láser | Rango de espesor | Velocidad (mm/s) | Aplicaciones comunes |

| Fibra híbrida | 18 mm | 1030 | Las demás máquinas de la partida 8541 |

Ventajas principales: Precisión, velocidad y calidad en los procesos de soldadura por láser

Minimizar la zona afectada por el calor (HAZ) para una calidad superior de la soldadura

La soldadura láser que no requiere contacto funciona muy bien en entornos de producción rápida porque no hay desgaste de herramientas físicas involucradas. Las fábricas pueden seguir produciendo piezas a velocidades asombrosas, a veces superando los 10 metros por minuto, manteniendo la calidad casi igual en todo momento. Una gran ventaja es que nada toca el material en el que se trabaja, por lo que la contaminación es cosa del pasado. Hoy en día la mayoría de las máquinas vienen equipadas con sistemas de monitoreo que ajustan los niveles de potencia y los puntos de enfoque a medida que avanzan. Tiene sentido, ya que los materiales no siempre son perfectamente uniformes. Las empresas ahorran mucho tiempo que antes se consumía reemplazando puntas gastadas o limpiando entre lotes. La verdadera magia ocurre cuando esos escáneres galvanómetros de alta velocidad empiezan a mover los rayos láser con una precisión increíble, hablando de micras aquí. Este tipo de precisión abre puertas para los fabricantes que necesitan producir formas complicadas rápidamente, lo que explica por qué las plantas de automóviles han estado adoptando esta tecnología tan agresivamente últimamente.

Mejoras en el rendimiento con la adopción de máquinas de soldadura por láser

El cambio a las máquinas de soldadura láser puede realmente aumentar la eficiencia en las fábricas. Las investigaciones indican que el rendimiento de producción aumenta en torno al 40% en comparación con las técnicas tradicionales de soldadura. ¿Por qué? ¿Por qué? Porque estas máquinas trabajan mucho más rápido y eliminan un montón de pasos adicionales que normalmente ralentizan las cosas. Otra gran ventaja es que reducen las necesidades de limpieza post-soldado en casi tres cuartas partes gracias a la precisión con que controlan la aplicación de calor. Las fábricas que operan líneas de producción también ven una mayor eficacia general del equipo, ya que hay menos interrupciones durante el funcionamiento. Además, el desperdicio de material se reduce drásticamente porque los láseres son muy precisos con sus cortes. Todos estos factores combinados significan que las empresas normalmente recuperan su inversión bastante rápidamente a pesar de que el costo inicial de los sistemas láser tiende a ser mayor que el costo de las soldadoras convencionales.

Aplicaciones industriales de las máquinas de soldadura láser de alta potencia

Las máquinas de soldadura láser de alta potencia se han vuelto indispensables en sectores que exigen precisión, velocidad e integridad estructural. Su capacidad para fusionar materiales de sección gruesa (hasta 25 mm de profundidad de penetración) a velocidades superiores a 10 metros por minuto ha redefinido los estándares de fabricación para la construcción naval, la infraestructura energética y los componentes de maquinaria pesada.

Avances en la soldadura láser de alta potencia para materiales de sección gruesa

La última generación de sistemas láser viene equipada con óptica adaptativa más funciones de monitoreo en tiempo real que mantienen el haz enfocado incluso en superficies ásperas o irregulares. Esto significa que los fabricantes pueden lograr soldaduras consistentemente buenas en placas de acero de hasta 30 milímetros de espesor. La investigación del Instituto de Manufactura Avanzada en 2024 encontró algo bastante impresionante también. Estos nuevos sistemas reducen esos molestos defectos de porosidad en aproximadamente la mitad en comparación con lo que vemos usando técnicas más antiguas para hacer vasos a presión. Este tipo de mejora hace una gran diferencia en aplicaciones industriales donde la integridad estructural es más importante.

Aplicaciones en la industria automotriz, aeroespacial y de fabricación de electrónica

- Automotriz : Las máquinas de soldadura por láser unen las bandejas de baterías de vehículos eléctricos y los paneles de carrocería de aluminio con una precisión de posición de 0,1 mm, lo que contribuye a una reducción del 30% en el tiempo de producción de componentes de vehículos eléctricos.

- Aeroespacial : Las soldaduras de titanio de la fuselaje de los aviones alcanzan una resistencia a la tracción de 1.200 MPa, al tiempo que minimizan las zonas afectadas por el calor (HAZ), críticas para las estructuras de aeronaves resistentes a la fatiga.

- Electrónica : Los láseres de fibra pulsada crean costuras de 50 1⁄4 m de ancho en las placas de circuito, lo que permite sellos herméticos para las carcasas de sensores 5G sin dañar los componentes adyacentes.

Análisis comparativo: soldadura por láser frente a la soldadura por arco tradicional en las industrias pesadas

Los sistemas láser superan a la soldadura por arco en tres áreas clave:

- Control de las distorsiones : 80% menos de distorsión térmica en vigas de acero de más de 10 metros.

- Costos de funcionamiento : 45% menos consumo de energía por metro de soldadura en la fabricación de tuberías.

- Tasas de defectos : 60% menos reparaciones de soldadura en la construcción de plataformas marinas debido al control preciso de los parámetros.

Mientras que la soldadura por arco conserva ventajas para las reparaciones de campo, las máquinas de soldadura por láser dominan ahora la fabricación pesada en posición fija con sus salidas repetibles y de alta tolerancia.

Automatización y el futuro: Soldadura por láser robótica y fabricación inteligente

Mecanismo de trabajo de los sistemas de soldadura por láser robóticos

En las instalaciones de soldadura por láser robótica, los brazos articulados trabajan junto con potentes láseres a través de sistemas ópticos especializados que entregan el haz con precisión donde se necesita. El sistema sigue rutas preprogramadas mientras se mueve a través de complicadas juntas, y durante este proceso, varios sensores hacen un seguimiento de cómo se está formando cada soldadura en ese momento y lugar. Debido a que no requiere contacto físico entre componentes, estos sistemas pueden alcanzar tolerancias increíblemente ajustadas mientras emiten muy poco calor. Esto los hace especialmente buenos para unir materiales difíciles como aleaciones de aluminio o piezas de chapa fina que se deformarían con métodos tradicionales.

Ventajas de la soldadura láser en la eficiencia de la fabricación mediante la automatización

La soldadura por láser automatizada aumenta el rendimiento de la producción en un 4060% en comparación con los métodos manuales, eliminando al mismo tiempo la variabilidad del error humano. Las principales ventajas incluyen:

- operación 24/7 con Mínima Supervisión

- Reducción de las tasas de desecho mediante una penetración constante de la soldadura

- Flexibilidad para cambios rápidos de productos

- Eliminación del acabado post-soldado en el 85% de las aplicaciones

Costo de equilibrio y retorno de la inversión: alta inversión inicial frente a ganancias a largo plazo

Mientras que las instalaciones de máquinas de soldadura por láser robóticas requieren una inversión inicial significativa (150k € 500k $), los fabricantes generalmente logran un retorno del negocio en 18 a 36 meses a través de:

- reducción del 30% al 50% de los costes laborales

- consumo de energía 25% menor que en la soldadura por arco

- disminución del 60% de los residuos de materiales

- Prolongación de la vida útil del equipo con mantenimiento predictivo

La transición a soluciones de soldadura automatizadas ofrece ganancias de productividad de 3 a 7 veces que compensan el gasto de capital en dos ciclos de producción según los puntos de referencia de la industria.

Innovaciones y retos: unión de metales diferentes y láseres de próxima generación

Descubrimientos en soldadura de metales diferentes con máquinas de soldadura láser de precisión

La última generación de equipos de soldadura por láser produce juntas que son aproximadamente 70-75% más fuertes cuando se trabaja con diferentes combinaciones de metales como aluminio y cobre o acero mezclado con magnesio, lo cual es un gran salto adelante con respecto a lo que puede lograr la soldadura por arco. Los métodos tradicionales de soldadura a menudo conducen a formaciones intermetálicas frágiles entre metales, pero los láseres de fibra reducen este problema al crear pulsos de calor muy cortos que duran solo de 2 a 5 milisegundos. Estas ráfagas rápidas ayudan a mantener el área afectada por el calor mucho más pequeña mientras que todavía se obtienen profundidades de penetración decentes de alrededor de 12 milímetros de profundidad. Para los fabricantes de automóviles que construyen vehículos eléctricos, este nivel de control significa que pueden conectar conexiones terminales de baterías con cobre y aluminio unidos a niveles de porosidad increíblemente bajos, por debajo del 0,2%. Esto es importante porque las diferencias en cómo estos metales se expanden cuando se calientan solían causar alrededor de uno de cada cinco fallos de soldadura en piezas de EV antes de que aparecieran estas nuevas técnicas.

El papel de los láseres de diodo e híbrido en aplicaciones avanzadas de unión

Los láseres de diodo ahora dominan las aplicaciones de micro-saldadura que requieren <50 μm de diámetros de haz, particularmente en la fabricación de electrónica para interconexiones cobre-níquel. Un estudio de 2024 que compara los tipos de láser revela diferencias clave de rendimiento:

| Tipo de láser | Rango de espesor | Velocidad (mm/s) | Aplicaciones comunes |

|---|---|---|---|

| Diodo | 0,1 2 mm | 80120 | Componentes de sensores, de láminas finas |

| Fibra híbrida | 18 mm | 40–60 | Las demás máquinas y aparatos de la partida 8515 |

| CO₂ | 525 mm | 1030 | Soldadura de tuberías de centrales eléctricas |

Los sistemas híbridos que combinan las tecnologías de fibra y diodo reducen la formación intermetálica en un 58% en las juntas aeroespaciales de titanio-acero a través de la modulación de potencia adaptativa.

¿Puede la soldadura por láser reemplazar la soldadura por resistencia? Analizando la controversia

Aunque las máquinas de soldadura por láser logran un 40% menos de costes de ciclo de vida que la soldadura por resistencia durante cinco años, persisten dos barreras:

- Limitaciones materiales : El acero galvanizado sigue presentando un índice de defectos 1215% más alto con láseres debido a la vaporización de zinc

- Limitaciones materiales : Los costes de instalación del sistema y la complejidad del proceso siguen siendo obstáculos para los fabricantes que desean pasar de los métodos de resistencia existentes.

Sin embargo, los sistemas láser automatizados ahora superan los métodos de resistencia en entornos de fabricación flexibles, con una sola célula robótica que generalmente gestiona 12 o más piezas de trabajo simultáneamente y reduce los requisitos del operador manual hasta en un 80%.

Preguntas frecuentes

¿Qué es la soldadura láser?

La soldadura por láser es una tecnología que utiliza haces de luz concentrados para unir materiales con alta precisión y resistencia, a menudo utilizada en la producción industrial para crear soldaduras fuertes y limpias.

¿Cómo beneficia la soldadura láser a los fabricantes?

La soldadura por láser ofrece varios beneficios, incluida una mayor precisión, menos desperdicio, una producción más rápida y menos consumo de energía. Su capacidad para manejar piezas delicadas sin detenerse y su adaptabilidad entre materiales lo hacen ideal para entornos de fabricación.

¿Se puede usar soldadura láser en diferentes tipos de metales?

Sí, la soldadura láser puede adaptarse a varios metales sin necesidad de detener o cambiar herramientas, por lo que es muy versátil en los procesos de producción.

¿Cómo mejora la soldadura láser el rendimiento de la producción?

Al trabajar más rápido y eliminar pasos innecesarios, la soldadura láser mejora el rendimiento de producción en alrededor del 40% en comparación con las técnicas tradicionales. También reduce la limpieza post-soldado y el desperdicio de material.

¿Qué industrias se benefician de las máquinas de soldadura láser de alta potencia?

Industrias como la construcción naval, la infraestructura energética, la fabricación de automóviles, aeroespaciales y electrónicos se benefician significativamente de las máquinas de soldadura láser de alta potencia debido a su precisión, velocidad y capacidades.

¿Puede la soldadura con láser reemplazar la soldadura por resistencia?

Si bien la soldadura por láser puede lograr menores costos de ciclo de vida y una mayor flexibilidad en muchos casos, las limitaciones de los materiales y las compensaciones de rendimiento aún plantean desafíos para reemplazar la soldadura por resistencia para aplicaciones específicas.

¿Qué es soldadura láser robótica?

Los sistemas de soldadura por láser robóticos utilizan brazos articulados y sistemas ópticos especializados para entregar con precisión los rayos láser a las juntas de soldadura, proporcionando tolerancias ajustadas y una distribución mínima de calor.

Tabla de Contenido

- La evolución y el impacto de Máquina de Soldadura Láser TECNOLOGÍA

- Ventajas principales: Precisión, velocidad y calidad en los procesos de soldadura por láser

- Ventajas principales: Precisión, velocidad y calidad en los procesos de soldadura por láser

- Ventajas principales: Precisión, velocidad y calidad en los procesos de soldadura por láser

- Ventajas principales: Precisión, velocidad y calidad en los procesos de soldadura por láser

- Aplicaciones industriales de las máquinas de soldadura láser de alta potencia

- Automatización y el futuro: Soldadura por láser robótica y fabricación inteligente

- Innovaciones y retos: unión de metales diferentes y láseres de próxima generación

-

Preguntas frecuentes

- ¿Qué es la soldadura láser?

- ¿Cómo beneficia la soldadura láser a los fabricantes?

- ¿Se puede usar soldadura láser en diferentes tipos de metales?

- ¿Cómo mejora la soldadura láser el rendimiento de la producción?

- ¿Qué industrias se benefician de las máquinas de soldadura láser de alta potencia?

- ¿Puede la soldadura con láser reemplazar la soldadura por resistencia?

- ¿Qué es soldadura láser robótica?